- Doplňkové technologie pro zpracování plastů

12.1. Technologie spojování plastů 12.1.1. Lepení

12.1.2. Svařování plastů

12.2. Technologie na úpravu povrchu12.2.1. Lakování plastů

12.2.2. Pokovování plastů

12.2.3. Kašírování plastů

12.2.4. Povlakování plasty

12.2.5. Desénování plastů

12.2.6. Leštění plastů

12.2.7. Sametování plastů

12.2.8. Potiskování plastů

12.3. Technologie pro zpracování kapalných systémů12.3.1. Máčení

12.3.2. Natírání a impregnace

12. doplňkové technologie pro zpracování plastů

Mezi doplňkové technologie se řadí

všechny technologie, které nelze zařadit do tvářecích a

tvarovacích technologií. Patří sem jednak technologie na úpravu povrchu

(lakování,

kašírování,

pokovování, povlakování,

dezénování,

potiskování, atd.), jednak technologie využívající

kapalné systémy

(máčení,

natírání, impregnace), technologie určené pro spojování plastů

(lepení, svařování, nýtování, atd.) a technologie obrábění

plastů. V důsledku velkého počtu technologií budou

v následujících kapitolách stručně popsány vybrané doplňkové

technologie.

12.1. Technologie spojování

plastů

Tyto technologie slouží ke spojování dílů z plastů buď navzájem mezi sebou nebo s jinými materiály.

Spoj je možno provést

rozebíratelným

(šroubové,

západkové,

trubkové, aj. spoje) nebo

nerozebíratelným

způsobem (lepení, svařování, mechanické metody –

nalisování, nýtování). Probráno bude pouze lepení a

svařování, protože ostatní způsoby spojování se týkají spíše

konstrukce plastových dílů a ne technologie.

12.1.1. Lepení

Lepení plastů lze

charakterizovat jako technologický proces, při kterém se vytváří

nerozebíratelné

spojení dvou stejných nebo odlišných materiálů za použití

zvoleného adheziva (lepidla). Na rozdíl od lepení kovů se lepení

plastů jeví jako jednoduché spojování polymerů polymery, ale ve

skutečnosti to není tak jednoduché, jak se na první pohled může

zdát. Polymerní materiály jsou totiž mnohem komplikovanější, než

kovy, a liší se nejenom molekulovou hmotností (rozdílná

distribuce částic), ale i množstvím přísad (barviva,

změkčovadla, stabilizátory, atd.), z nichž mnohé přímo brání

lepení.

Výhodou lepení je, že můžeme lepit jakékoliv materiály a díly různé

velikosti a tloušťky. Nedochází k narušení struktury

jako třeba u nýtování,

k ovlivnění a narušení struktury jako

při svařování a zachovává se vnější vzhled. Navíc při dynamickém

namáhání rozvádí lepený spoj

napětí rovnoměrněji a spoje jsou těsné a nepropustné pro

plyny a páry. Mezi další výhody technologie lepení patří

jednoduchý postup při lepení, relativně velká pevnost při malé

hmotnosti, možnost slepovat i ohebné předměty, minimální lokální

koncentrace napětí při správném provedení lepeného spoje.

Nevýhodou je dokonalá příprava povrchu a doba, po kterou musí

dojít ke ztuhnutí nebo vytvrzení lepidla, nižší tepelná (a někdy

i chemická a mechanická) odolnost lepeného spoje proti

základnímu materiálu a nízká odolnost proti odlupování.

Pro vytvoření kvalitního lepeného

spoje je potřeba zajistit: správný návrh konstrukce spoje;

správnou volbu materiálů (tj. lepidla a materiálů lepených

ploch); správnou povrchovou úpravu lepených ploch; zachování

předepsaného postupu při použití zvoleného lepidla; vytvoření

dokonalých mechanických a fyzikálně-chemických podmínek pro

vznik pevných vazeb.

Většinu plastů lze všeobecně lepit prakticky všemi druhy lepidel a lze tedy zkonstatovat, že

lepení je použitelné pro ty plasty, které mají vzhledem ke své

chemické povaze a polárnímu charakteru dostatečnou adhezi

k lepidlům.

Lepidla dělíme na několik skupin (jeden z možných způsobů dělení):

- organická rozpouštědla (roztoková lepidla) jsou vhodná pro lepení termoplastů, jako je PS, SAN, ABS, PMMA, PC, CA;

- lepidla na bázi kaučuku (přilnavá lepidla) se používají pro spojování plastů s kaučuky, kovy apod., mají však nízkou pevnost spojů;

- tavná lepidla - roztoky polymerů, používají se pro lepení PVC, PMMA a jako univerzální lepidla. Musí se přivést do plastického

roztaveného stavu a lepení je ukončeno po zchlazení, musí se však přesně dodržovat teplotní režim;

- tvrditelná lepidla (bezrozpouštědlová lepidla) mají vysokou adhezi a dávají ve svém výsledku pevné

lepené spoje. Jsou vhodná pro lepení reaktoplastů

navzájem nebo s kovy, sklem, keramikou, apod. a omezeně jsou

vhodná i pro některé termoplasty, např. POM, PC.

Z tohoto sortimentu lepidel potom

vybíráme podle druhu plastu, který se má lepit. Nejzákladnějším

kritériem pro výběr lepidla je požadavek, aby se lepidlo svými

vlastnostmi co nejvíce přibližovalo lepeným plastům. Jedná se

hlavně o

pevnostní charakteristiky (např. modul pružnosti, apod.),

navlhavost,

velikost smrštění, rovnoměrnost hodnot se změnou teploty,

dobré zpracovatelské vlastnosti (např. nanášení, doba

použitelnosti, apod.) a technologické vlastnosti. Při volbě

lepených materiálů se musí brát v úvahu rozdílná

teplotní roztažnost a tepelná vodivost slepovaných

materiálů, která se může výrazně lišit, např. mezi kovem a

plastem.

Podle druhu plastu se lepení dělí na lepení:

- termoplastů – které se dělí buď na

termoplasty dobře lepitelné (střední polarita), jako PS,

PMMA, PVC, ABS, PC nebo na termoplasty obtížně lepitelné,

jako je PA – silně polární plast, PET a konečně na

termoplasty, které je možné lepit jen po náročné úpravě

povrchu (oxidace pro zvýšení polarity nebo přidání polárních

plniv) a pevnost lepeného spoje není vyšší, jak 30 %

pevnosti základního lepeného materiálu. Patří sem

polyolefíny a fluoroplasty;

-

reaktoplastů – technologie lepení je

náročnější z hlediska volby lepidla v důsledku vysokých

mechanických a tepelných vlastností a z hlediska chemické

odolnosti a také vzhledem k časté anizotropii vlastností. Na

druhé straně je lepení „jednodušší“ oproti termoplastům

v důsledku netavitelnosti vytvrzeného plastu.

Technologický postup lepení je ve své

podstatě vždy téměř shodný a má následující fáze:

- příprava povrchu lepeného

materiálu (adherendu) – hlavním cílem úpravy povrchu je

maximální

zvýšení smáčivosti a vznik adhezních vazeb (odstranění

všech látek, vrstev a nerovností). Čím větší je lepená

plocha a čím vyšší je počet vazeb, tím vyšší je i pevnost

lepeného spoje. Příprava povrchu u lepených plastů spočívá

buď ve fyzikálních operacích (např. broušení,

smirkování, pískování, ultrazvukové čištění, polarizace

oxidačním plamenem, sušení, ozařování UV zářením, iontové

bombardování, apod.) nebo v chemických operacích

(odmašťování, použití nátěrů primérů, moření, anodická

oxidace, fosfatizace, apod.);

- příprava lepidla – v dnešní době téměř žádná, neboť výrobci

dodávají lepidla v již takovém stavu, že se dají téměř

okamžitě použít;

- nanášení lepidla – podmínkou

dosažení kvalitního lepeného spoje je nanesení souvislé a

rovnoměrné vrstvy (tloušťky) lepidla. Způsoby nanášení

lepidla mohou být jednak ruční (štětce, tyčinky,

stěrky, tuby, síta, apod.), pomocí přípravků (vytlačovací

pistole, mechanické dávkovače, ruční nožové a válcové

natírací zařízení) a strojní (polévací zařízení,

zařízení s natíracím nožem a válcem a vzduchovým nožem,

stříkání pomocí pistolí, elektrostatické nanášení, apod.),

ale i pomocí tepelných procesů (natavování, žárové

stříkání, vytlačování taveniny);

- montáž lepeného spoje – lepidlo se projevuje svojí

viskozitou a přilnavostí k lepeným materiálům a proto je při

lepení velmi důležitý tzv. montážní doba. To je doba, během

které dojde k přiložení druhého lepeného materiálu. Po

spojení musí dojít k zafixování spojovaných materiálů a musí

začít působit tlak, který jednak způsobí dokonalé přilnutí

k lepeným povrchům, jednak zajistí dosažení požadované

tloušťky lepidla, fixaci dílů, proniknutí lepidla do pórů.

Tlak nesmí být moc velký, aby nedošlo k vytlačení lepidla;

- vytvoření pevného lepeného spoje – většinou probíhá působením

teploty na dříve vytvořený spoj za současného působení tlaku nebo

za normálních podmínek okolí. Lepení za studena probíhá při teplotě

15 až 25 oC, lepení za zvýšených teplot je nad 25 oC a při teplotě

přes 100 oC jde o lepení za horka (nebezpečí vzniku pnutí vlivem odlišné roztažnosti).

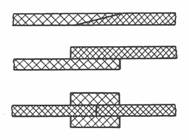

Mezi základní

druhy lepených spojů patří spoj zkosený,

přeplátovaný a se stykovou deskou. Při

namáhání lepeného spoje nejdříve dochází k deformaci

lepeného materiálu a následně k deformaci lepidla. Nejmenší

pevnost mají lepené spoje, jsou-li namáhány na odlupování - na

ohyb. Nejvíce odolávají namáhání na smyk.

Základní druhy lepených spojů – odshora: zkosený, přeplátovaný a se stykovou deskou

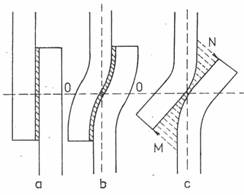

Deformace jednoduchého přeplátovaného spoje

a) stav bez napětí, b) začínající deformace lepeného adherendu a lepeného spoje,

c) ukončená deformace adherendu a průběh deformace adheziva

12.1.2. Svařování plastů

Svařování plastů je technologie spojování dílů z plastů za použití tepla nebo tlaku

s přídavným materiálem nebo bez něho, přičemž se ve svařovací

zóně spojovaných ploch nachází materiál ve viskózně-tekutém

stavu. Svařování plastů lze použít pouze pro

termoplasty, které se dají přivedeným teplem převést do

plastického, popř. tekutého stavu. Reaktoplasty nelze svářet,

protože po zpracování jsou dále již netavitelné, nelze je již

převést do plastického stavu. Výhodné jsou termoplasty s širokou

oblastí viskózního stavu (horní a spodní teplotou teploty tání

resp. teploty viskózního toku) a termoplasty s pozvolným

přechodem do tekutého stavu, např. PVC, PS, PE, PP. Termoplasty

se strmým přechodem, např. PA, jsou pro svařování méně vhodné.

Ještě větší opatrnosti je nutné dbát u termoplastů náchylných

k oxidaci za vyšších teplot, např. u POM. Při použití dvou

odlišných druhů plastů nebo např. u plněných plastů, a to jak u

základního materiálu, tak i mezi přídavným a základním

materiálem, je potřeba uvažovat s výrazným poklesem pevnosti

svarového spoje. Tyto svarové spoje nemohou splňovat náročné

podmínky, kladené na jejich pevnost a jsou určené pouze pro

podřadné účely.

V praxi se uplatňuje pro svařování termoplastů poměrně

velké množství technologií, z nichž některé jsou vhodné jen

pro trubky, některé jen pro desky nebo fólie, některé se

používají často, některé pouze ojediněle. Většina metod

svařování plastů je odvozena od svařování kovů.

Jednotlivé technologie svařování se liší podle

způsobu předání tepla, potřebného k ohřátí, resp. roztavení

povrchů spojovaných součástí. Teplo může být předáno buď přímo

(např. přímý kontakt s nosiči tepla, kontakt s horkým plynem) a

nebo přeměnou jiných druhů energie na teplo (např. přeměna

mechanické nebo elektrické energie na teplo). Vlastní způsob

provedení svarového spoje se také liší a to hlavně z hlediska

postupu provedených operací během jednotlivých technologií

svařování, který může být následující:

- svařované povrchy jsou nejprve uvedeny ve vzájemný kontakt a teprve potom jsou zahřívány;

- svařované povrchy jsou nejprve zahřívány a potom jsou uvedeny ve vzájemný kontakt;

- svařované povrchy jsou současně ve vzájemném kontaktu a současně se i zahřívají.

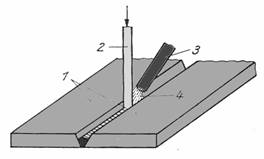

Svařování horkým plynem při současném použití přídavného

materiálu se používá skoro

u všech termoplastů a v technologické praxi je poměrně

rozšířené. Spoj se vytváří pomocí přídavného materiálu, který

se, stejně jako povrch svařovaných dílů, ohřívá proudem horkého

plynu na teplotu, kdy je natavený plast za působení tlaku

schopen vytvořit dostatečně pevný spoj. Základní materiál i

přídavný materiál se působením horkého vzduchu plastikuje se do

viskózně - tekutého stavu. K vzájemnému spojení, a tedy

k vytvoření svarového spoje, dochází za působení tlaku.

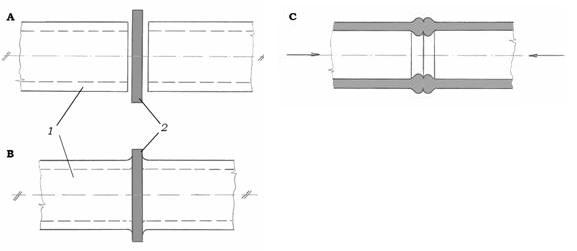

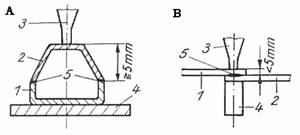

Princip svařování horkým plynem s přídavným materiálem

(1 – základní materiál, 2 – přídavný materiál, 3 – tryska svařovací pistole, 4 – horký vzduch)

Přídavný materiál, většinou ve formě tyčinky (drátu), ale i

s trojúhelníkovým průřezem, bývá z téhož typu termoplastu, jako

je základní svařovaný materiál a přivádí se (vtlačuje se) do

svarového spoje kolmo ke svařovaným plochám. Přitlačuje se ručně

nebo mechanicky. Rychlost svařování (podávání drátu) se pohybuje

od 10 do 60 cm.min-1. Svarový spoj musí být provedený

v celém svařovaném průřezu a celou mezeru je nutné

postupně vyplnit přídavným materiálem. Ke svařování kořene

se používají dráty menších rozměrů, k vyplnění svaru se

používají dráty větších rozměrů.

Teplota plynu je na horní hranici

zpracovatelských teplot pro daný plast. Dalším svařovacím

parametrem je kromě svařovací teploty i

svařovací tlak, který je závislý na

rozměru přídavného drátu. Tak např. pro PVC je doporučená

hodnota asi 1,5 MPa. Vytvořený svar se nechá následně chladnout

na vzduchu bez zatěžování či jakéhokoliv namáhání. V případě

polyolefínů (PE, PP) je důležité zbavit plochy svařovaných

materiálů a celý povrch přídavného materiálu povrchové

zoxidované vrstvy, u ostatních plastů mastnoty.

Svařování pomocí horkého plynu a

přídavného materiálu při použití rychlosvařovacího nástavce

(trysky). Pro zefektivnění předchozí metody svařování horkým vzduchem byly

vyvinuty a zkonstruovány tzv. rychlosvařovací nástavce, které se

nasouvají na ústí svařovací pistole. Hlavním úkolem

rychlosvařovacích nástavců je předehřátí přídavného materiálu,

který je potom možno rychleji ukládat do oblasti svaru.

Předehřátí se děje průchodem přídavného materiálu trubičkou,

kterou prochází horký vzduch. Trubička je ukončena patkou,

kterou se přídavný materiál vtlačuje do svarového spoje.

Nevýhodou je, že každý jiný průměr svařovacího drátu vyžaduje

samostatný rychlosvařovací nástavec, neboť podmínkou bezchybného

provozu je, aby průměr trubičky byl o 1 mm větší, než je průměr

přídavného materiálu. Rychlost svařovacího procesu se urychluje

na dvoj až trojnásobek rychlosti klasického svařování horkým

vzduchem

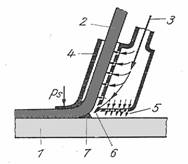

Princip svařování horkým plynem při použití rychlosvařovacího nástavce

(1 – základní materiál, 2 – přídavný materiál, 3 – přívod vzduchu,

4 – rychlosvařovací nástavec svař. pistole, 5 – nahřívání základního materiálu, 6 – ohřev místa svaru, 7 – roztavený termoplast)

Svařování kondukční je založeno na dotyku

svařovaného materiálu se zahřátým nástrojem a na přenosu tepla

kondukcí (vedením). Umožňuje dosáhnout kvalitních svarů při

vysokém výkonu. Svary dosahují vysoké pevnosti (až 100 %

pevnosti základního materiálu) a neobsahují téměř žádné vnitřní

pnutí. Technologie kondukčního svařování vyžaduje přesnou

regulaci teploty pracovních částí nástroje a dodržení tlakových

podmínek, resp. působících sil. Ohřev svařovaných součástí

topným tělesem může být buď

přímý nebo

nepřímý. U přímého ohřevu je maximální teplota v místě

styku obou svařovaných součástí, u nepřímého ohřevu je maximální

teplota na povrchu základního materiálu, který je nejblíže

topnému tělesu. Proto špatná vodivost plastů dovoluje použít

nepřímý ohřev pouze na svařování fólií.

Nástrojem, který předává teplo základnímu materiálu, může být buď tzv.

svařovací zrcadlo pro svařování trubek a profilů,

nebo tzv. svařovací lišta pro svařování fólií a deskových

materiálů, nebo mohou být tvary nástroje přizpůsobeny tvaru

svařovaných dílů. Nástrojem jsou kovová tělesa z hliníku, mědi

nebo chromové oceli, která jsou obvykle vytápěna elektricky,

příp. plynem a jejich pracovní plocha je opatřena separační

látkou proti lepivosti.

Princip svařování spočívá v tom, že svařované materiály s přesně a hladce

opracovanými plochami jsou přitlačeny tzv. nahřívacím tlakem

k plochám nástroje, který je ohřátý na

požadovanou teplotu podle druhu svařovaného termoplastu.

V první fázi se tedy plochy svařovaných předmětů

přizpůsobují plochám nástroje. Tento časový úsek je ukončen

vznikem přetoku (výronku) po obvodu svařovací plochy.

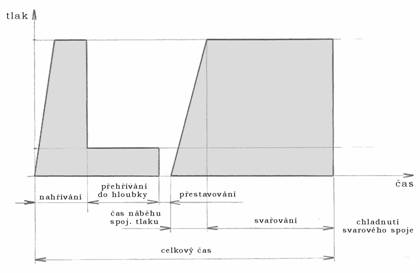

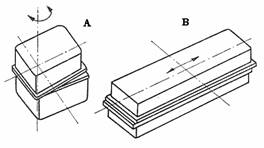

Princip kondukčního svařování

1 – svařovaný materiál, 2 – topné těleso, A – fáze přípravná, B – fáze nahřívací a prohřívací, C – svařovací fáze

Časový průběh tlaku při svařování natupo

V další fázi svařování se sníží tlak na minimum, aby byl pouze

zabezpečen kontakt ploch s nástrojem a během této druhé fáze

nastává pouze prohřívání materiálu do hloubky bez zvětšování

přetoku. Po prohřátí (časový úsek odpovídá velikosti svařované

plochy a závisí na materiálu a na tloušťce stěny) se svařované

materiály oddálí od nástroje, z pracovní polohy se v co

nejkratším čase odstraní i nástroj. Plochy, určené ke svaření,

se k sobě přitlačí postupně narůstajícím tlakem až do dosažení

hodnoty svařovacího tlaku (třetí fáze svařování).

Svařovací tlak musí působit až do doby, kdy teplota uvnitř

svaru klesne pod 100 oC (pro PE a PVC, pro PP může

být vyšší). Doporučené hodnoty tlaku jsou v rozmezí 0,1 až 0,2

MPa. Svařovací doby se pohybují kolem 3 sekund a doba působení

svařovacího přítlaku je kolem 180 až 240 sekund. Svařovací

teploty jsou spíše na spodní hranici zpracovatelských teplot,

nad Tf a Tm.

Svařovací teplota představuje teplotu pracovní plochy nástroje.

Svařování radiačníje obdobou předchozí technologie svařování pouze s tím rozdílem, že povrch

svařovaných materiálů není ohříván dotykem s ohřátým nástrojem

(kondukcí), ale je ohříván přenosem tepla sáláním, zářením

(radiací). Na rozdíl od technologie svařování kondukcí zde však

dochází k oxidaci povrchu svařovaných ploch a tedy ke zhoršení

kvality a pevnosti svarového spoje. Z tohoto důvodu není tato

technologie svařování příliš rozšířená, používá se hlavně u

fólií a ustupuje vůči kondukčnímu svařování do pozadí.

Svařování ohraňováním (ohýbáním). Tvarování a svařování deskových polotovarů vyžaduje vysokou

přesnost ohřevu na tvarovací a svařovací teplotu, aby při

tvarování nedocházelo k tepelné degradaci termoplastu. Tento

ohřev zbytečně prodlužuje technologickou operaci a navíc

vyžaduje použití dalších přípravků, aby byla zajištěna rozměrová

přesnost výrobků. Tyto problémy řeší podstatně jednodušším

způsobem technologie svařování ohraňováním, a to hlavně při

svařování polyolefínů (PE, PP).

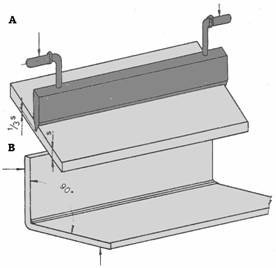

Princip svařování ohraňováním

A – fáze ohřevu místa svarového spoje svařovací lištou, B – fáze svaření, ohnutí

Nástrojem je svařovací lišta, která je opatřena klínovitým zkosením. Touto

pracovní plochou, položenou na místo ohybu, se nechá svařovací

lišta za účinku mírného tlaku vnikat až do hloubky 2/3 tloušťky

desky. Po dosažení této úrovně se zruší účinek tlaku a nechá se

pouze prohřívat svařovaný materiál. Následně se nástroj odsune a

materiál se ohne do požadovaného úhlu.

Teplota povrchových částí nástroje je shodná s teplotami

jako u technologie kondukčního svařování. Desky větších

tloušťek, obvykle nad 6 mm, je potřeba předem předfrézovat nebo

je nutné opačnou stranu v místě ohybu ohřát na tvarovací teplotu

daného plastu.

Polyfúzní svařování

našlo největší uplatnění při svařování trubek z polyolefínů (PE, PP), resp. u

trubek s tvarovkami pomocí tzv. hrdlových spojů. Podmínkou

pro kvalitně provedený svarový spoj je nutnost zahřát na

svařovací teplotu nejenom vnější povrch trubky, ale i vnitřní

povrch hrdla. Svařované plochy se nahřívají kovovým nástrojem,

zahřátým na

svařovací teplotu, na který se svařované díly nasouvají.

Teploty

nástroje (teploty na povrchu polyfúzního nástavce) jsou

shodné s teplotami jako u kondukčního svařování. Svařovací tlaky

jsou bývají kolem 0,1 MPa (polyolefíny a PVC). Stejných hodnot

nabývají i ohřívací tlaky, potřebné k nahřátí a prohřátí

základního materiálu. Nahřívací plochy nástroje jsou mírně

kuželové (úhel asi 1o), což po vzájemném spojení

vytvoří podmínky pro dosažení potřebného svařovacího tlaku.

Pracovní plochy nástroje bývají většinou opatřeny vrstvou PTFE

kvůli separaci a lehčímu čistění mezi jednotlivými pracovními

cykly.

Elektrofúzní svařování je obdobná technologie svařování, jako bylo svařování pomocí polyfúze.

Rozdíl je však v tom, že se svarové plochy nahřívají odporovou

elektrickou spirálou, která je umístěná v hrdle každé tvarovky.

Ohřev nastává až po nasunutí trubky (za studena). Po přerušení

proudu a vychladnutí spoje zůstává odporová spirála v provedeném

svarovém spoji, neboť je zatavena ve svaru. Tato technologie je

momentálně nejrozšířenější v plynárenství a v drtivé většině se

používá pro HDPE.

Svařování pomocí extruderu je shodné s technologií svařování s přídavným materiálem, který

se však do svarové mezery nedodává ve formě tyčinky, ale ve

formě zplastikovaného termoplastu ve tvaru housenky. Tato

svařovací technologie je jednou z nejprogresivnějších

technologií pro svařování plastů, zejména pro tlustostěnné

materiály, svařované jednohousenkovými svary a také pevnost

svarových spojů je vyšší, než u klasické metody svařování horkým

vzduchem. Svar je ideálně hladký. Svařovací výkon je značný při

porovnání se svařováním horkým vzduchem resp. s pomocí

rychlosvařovacích nástavců. Bývá 40krát resp. 20krát vyšší.

Zplastikovaný materiál, jehož teplota je kolem teploty tání

krystalitů, se dodává do svaru pomocí

kontinuálního vytlačovacího stroje. Vstupním materiálem do

extruderu je buď svařovací drát nebo granulát. Hlavní podmínkou

pro kvalitně provedený svar je nutnost předehřátí svarových

ploch na svařovací teplotu, což se nejčastěji provádí horkým

vzduchem.

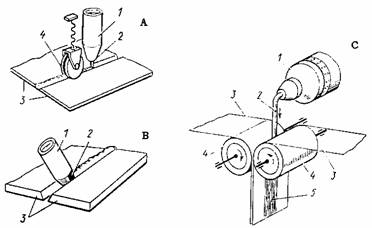

Princip extruderového svařování

1 - extruder, 2 – hubice se zplastikovaným přídavným materiálem, 3 – svařované materiály, 4 – tlakové kotouče,

5 – svarový spoj, A, B – svařování desek, C – svařování fólií

Vysokofrekvenční (dielektrické) svařování je založené na vzniku a vývinu tepla v dielektriku, tj. uvnitř

termoplastu a závisí na dielektrických vlastnostech svařovaného

materiálu tj. na dielektrické konstantě – permitivitě

e

a na ztrátovém činiteli tg

d.

Součin permitivity a ztrátového činitele se nazývá ztrátový

součin a vyjadřuje množství tepla, které vznikle při průchodu

elektrické energie dielektrikem (plastem). Svařovaný materiál se

vkládá mezi dvě elektrody, na které se přivádí elektrický proud

o vysoké frekvenci. Vytvoří se střídavé elektrické pole, které

v materiálu vyvolává shodnou orientaci makromolekul. Výsledkem

orientace (natáčení) molekul je jejich vzájemné tření, čímž se

vytváří potřebné teplo. Svařovací tlak mezi svařovacími

elektrodami potom zajistí vznik svarového spoje. Nevýhodou

vysokofrekvenčního svařování je skutečnost, že ne všechny plasty

jsou vhodná dielektrika (mají různé dielektrické vlastnosti) a

použití se prakticky omezuje pouze na svařování PVC a PA. Dále

při této metodě nelze koncentrovat energii ohřevu do vybrané

oblasti svařovaných materiálů, nýbrž nastává nepřetržitý ohřev

spojovaných součástí v proměnném poli. Používaná frekvence je

27,12 MHz. Navlhavé plasty (PA) se musí před svařováním vysušit.

Svařování ultrazvukem.

Tepelná energie, potřebná k natavení termoplastu, se nepřivádí

zvenku, ale vytváří se přímo v samotném svařovaném materiálu.

Princip je založen na kmitání elektrody, tzv. sonotrody

v oblasti ultrazvuku (frekvence 20 kHz a vyšší) a přenos těchto

kmitů na jednu ze svařovaných součástí. Ultrazvukové kmity se

potom šíří k místu styku obou svařovaných ploch, kde se mění

v teplo vlivem vzájemného tření molekul o sebe, dochází

k natavení polymeru a malým tlakem sonotrody (0,2 až 0,3 MPa) se

obě součásti svaří. Svařovací tlak působí v ose sonotrody.

Svařovací doba je kratká, méně než 2 sekundy. Pevnost svarů

závisí na energii kmitů, na době jejich působení, na velikosti

přítlačné síly a na čistotě svarových ploch. Aby se energie

během svařování při průchodu termoplastem neztrácela, musí být

sonotroda co nejblíže místa svaru. U součástí z amorfních plastů

(PS, PVC, ABS, PMMA) je dovolena vzdálenost od místa svaru až 20

mm – tzv. svařování v dalekém poli (odlehlé). U

krystalických plastů (PE, PP, PA) je dovolená vzdálenost

maximálně 5 mm – tzv. svařování v blízkém poli.

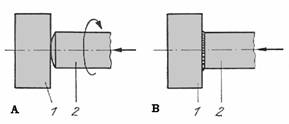

Princip ultrazvukového svařování

1, 2 – svařované materiály, 3 – sonotroda, 4 – pevný doraz, 5 – svarový spoj, A – svařování v dalekém poli,

B – svařování v blízkém poli

Svařování ultrazvukem je vhodné zejména pro termoplasty, které mají nízké

tlumení ultrazvukových kmitů a nízkou teplotu tavení. Navlhavé

plasty se musí před svařováním vysušit, jinak pevnost svarového

spoje klesá až o 50 %. Lze svařovat i termoplasty plněné

skleněnými vlákny, ale svar obsahuje jen velmi málo skleněných

vláken a proto je jeho pevnost podstatně menší, než-li pevnost

základního materiálu. Obtížně se svařují polyolefíny (PE, PP).

Výhodou svařování pomocí ultrazvuku je jeho rychlost, možnost

ručního nebo

strojního svařování, velké množství aplikací a malá spotřeba

energie. Nevýhodou je potřeba použití speciální elektrody –

sonotrody a nutnost přesné úpravy stykových ploch před

svařováním.

Svařování tepelným impulsem

se používá pro svařování fólií, zejména z PE, PP. Princip svařování spočívá

v tom, že do přeplátovaných fólií přichází buď z jedné nebo

z obou stran v místě svaru tepelný impuls, který obě fólie

svaří. Zdrojem energie je elektrický odporový pásek nebo

kotouče, impulsně napájené elektrickým proudem o nízkém napětí.

Svarový spoj chladne pod tlakem lisovníku po vypnutí přívodu

elektrického proudu.

Svařování tlakovým impulzem. Princip

svařování je podobný svařování tepelným impulzem avšak s tím

rozdílem, že teplo se přivádí během krátkodobého kontaktu

(tlakového impulzu) z lisovníku, který je ohřátý na svařovací

teplotu. Svarový spoj potom chladne až po oddálení z místa

svařování, což neumožňuje omezit vliv chladnutí a krystalizace

na kvalitu svarového spoje, resp. na případné deformace a

vnitřní pnutí.

Svařování třením je založeno na relativním pohybu svařovaných součástí vůči sobě

za stálého styku, přičemž vzniká teplo. Obvykle jedna součást

stojí a druhá rotuje nebo teplo může vznikat rotací

třecího kotouče. Jakmile se stykové plochy v tenké povrchové

vrstvě nataví na svařovací teplotu (ze svařovaných ploch začnou

vlivem odstředivé síly odletovat natavené částice základního

materiálu), rotace se zastaví a oba svařované materiály se

následným tlakem, který se postupně zvyšuje, svaří. Odtavený

materiál vytvoří kolem svaru slabý otřep (přetok). Doba

svařování je obvykle kratší, než 1 sekunda, protože plasty mají

velmi nízký koeficient tepelné vodivosti.

Princip svařování třením 1, 2 – svařované díly, A – fáze ohřevu třením za rotace, B – fáze svařování a chladnutí

Svary jsou nepropustné a součinitel pevnosti je dostatečně

vysoký. Základní technologické parametry (svařovací

teplota a svařovací tlak) jsou obdobou kondukčního

svařování. Plocha styku rotujících svařovaných součástí má být

co nejvyšší a třecí rychlost v celé ploše pokud možno

stejná, aby nevznikaly velké teplotní rozdíly a tím vnitřní

pnutí ve svaru. Tomu nejlépe vyhovují tenkostěnné rotační

součásti (trubky, víka, apod.). U tlustostěnných součástí vzniká

vnitřní pnutí, které se musí odstranit následným ohřevem.

Svařování třením je vhodné pro všechny druhy termoplastů. Jeho

hlavní výhodou je, že se svařovaný materiál nemůže přehřát,

protože po natavení povrchové vrstvy součinitel tření ihned

klesne a omezí se tak další vývin tepla. Obě spojované součásti

by měly být ze stejného materiálu, ale ve zvláštních případech

se dají svařovat i rozdílné druhy termoplastů, které však nemají

příliš rozdílnou teplotu tavení. Navlhavé termoplasty (hlavně PA)

musí být před svařováním vysušeny, jinak klesá pevnost svarového

spoje. Nevýhodou svařovacích zařízení a technologie je poměrně

problematické dosažení kroutícího momentu pro nastavení správné

svařovací teploty pro různé materiály a to hlavně při svařování

ve venkovních podmínkách, kde vliv větru a okolní teploty

neumožňuje reprodukovat shodné podmínky svařování pro jednotlivé

svary, což platí i u ostatních technologií.

Vibrační svařování se aplikuje pro střední a velké díly. Používá se hlavně tam, kde jsou

požadavky na krátký čas svařování a velikost dílu neumožňuje

používat ani rotační svařování třením (dílce nerotačních tvarů),

ani svařování ultrazvukem. Energie, potřebná k roztavení a

k svařování součástí, vzniká kmitavým pohybem ve spojovací

rovině mezi spojovanými díly pod svařovacím tlakem. Kmity mohou

být vyvozeny buď mechanicky, hydraulicky nebo elektromagneticky.

Pracovní frekvence je od 100 do 300 Hz při amplitudě od 0,5 do

2,5 mm. Vždy však musí být dodrženo pravidlo, že pro nízkou amplitudu se musí

použít vysoká frekvence a naopak, aby byl zajištěn dostatek

energie pro natavení a svařování. Čas, potřebný pro ohřev a

natavení povrchu svařovaných částí, je podle velikosti

svařovaných dílů od 1 do 20 sekund. V poslední fázi (tlakové)

jsou svařované díly k sobě přitlačeny svařovacím tlakem bez

vibračního pohybu do konečné pozice a tato tlaková fáze trvá až

do úplného ztuhnutí taveniny polymeru v místě svaru. Pevnost

svarového spoje je srovnatelná s pevností základního materiálu.

Princip vibračního svařování

A – ohřev rotačním kmitavým pohybem, B – ohřev lineárním pohybem

Svařování plamenem, otavením se používá ke

svařování fólií, které se na začátku svařování umístí mezi dvě

nehořlavé lišty (kovové nebo skleněné materiály) tak, aby část

materiálu přečnívala přes okraj (několik milimetrů).

Přečnívající okraj se nahřeje (roztaví) plamenem a nebo žhavým

drátem.

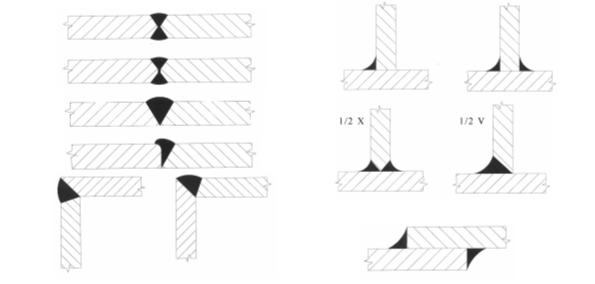

Základními druhy svarů, které se používají pro svařovaní plastů

při návrhu svařovaných konstrukcí jsou

stykové (tupé) svary, koutové svary, rohové svary a přeplátované svarové spoje.

Základní rozdělení druhů svarových spojů

vlevo nahoře – tupé, stykové svary, vlevo dole – rohové svary, vpravo nahoře koutové svary, vpravo dole – přeplátovaný svar

12.2. Technologie na úpravu povrchu

Povrchovými úpravami se rozumí skupina

technologií, které nějakým způsobem upravují povrch výrobků.

V krátkosti zde budou uvedeny vybrané technologie jako

lakování, pokovování a kašírování,

potiskování, leštění, desénování,

sametování, povlakování.

12.2.1. Lakování plastů

Jedná se o postup vytváření tenkého organického povlaku na povrchu plastových dílů. Nanesená hmota

v tenké vrstvě vytváří po zaschnutí pevnou povrchovou vrstvu,

tzv.

film a toto zasychání může proběhnout buď fyzikální

cestou (odpaření rozpouštědla) nebo chemickou cestou

(např. polymerace) nebo kombinací obou způsobů. Ucelený povrch

se nazývá nátěr.

Nátěr musí plnit dvě základní funkce,

a to funkci estetickou a funkci ochrannou. Záleží na podmínkách

použitelnosti, která funkce bude převládat. Z hlediska

estetického je důležitá barva, kryvost a lesk nátěrů a

z hlediska povrchové ochrany má význam zejména životnost nátěru,

která závisí na druhu lakovaného materiálu, na úpravě povrchu a

na nátěrové hmotě.

Postup

lakování je následující: výrobek musí být nejdříve

odmaštěn a následně opláchnut demineralizovanou vodou, po které

následuje odstranění zbytkové vody. Po této operaci následuje

sušení, ochlazení a ožeh povrchu dílu, aby se docílilo zvýšení

povrchového napětí (aby se zvýšil polární charakter) a drsnost

povrchu. Na takto upravený povrch se aplikuje nástřikem nátěrová

hmota obvykle ve dvou vrstvách, která má po vysušení tloušťku

kolem 20

mm. Po vytěkání látek následuje

mezisušení (při teplotě cca 80 oC) a nástřik

bezbarvého laku ve dvou vrstvách při teplotě nižší, než 35

oC. Celková tloušťka je 30 až 40

mm.

Po dalším časovém vytěkání následuje sušení a ochlazení.

V současné době se na lakování polymerů používají vodové laky. Tyto laky jsou výsledkem

dlouhodobé snahy o snížení obsahu těkavých podílů. Sestávají ze

stejných složek jako laky na bázi rozpouštědel, ta jsou ovšem z

velké části nahrazena vodou (65%). Z tohoto důvodu je třeba k

odpaření vody vyšších teplot. Během postřiku se ztrácí pouze 25%

obsahu vody oproti rozpouštědlovým lakům, kde dochází k odpaření

až 50% rozpouštědla. Aby bylo docíleno odpaření vody z

naneseného filmu základového laku, je zapotřebí dodatečné

energie ve formě ohřívaných odvětrávacích zón. Před vlastním

lakováním se musí provést úpravy povrchu, které byly popsány

výše. Poté se aplikuje základový lak a sušení a je nastříkána

vrstva barevného laku a opět následují tepelné procesy.

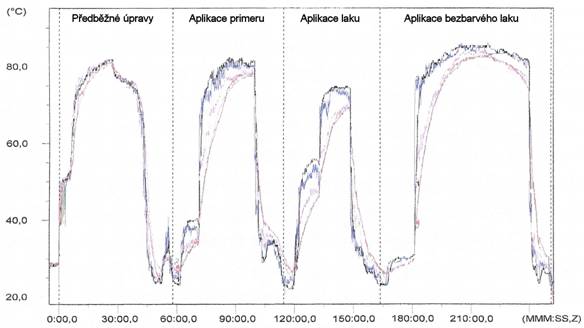

Průběh teplotních procesů během lakování

12.2.2.

Pokovování plastů

Kovovým povlakem na povrchu výrobku se dosáhne jednak efektního

kovového vzhledu a jednak i změn řady vlastností: celkově se

zlepší mechanické vlastnosti, zmenší se navlhavost, propustnost

pro kapaliny a plyny a zvětší se odolnost proti chemikáliím,

zlepší se tvarová stálost proti působení zvýšené teploty,

výrazně se zmenší stárnutí plastu. Rozhodující vliv pro úspěšné

pokovení plastových výrobků

má způsob výroby dílů, neboť z hlediska adheze kovového povlaku

k plastu jsou rozhodující technologické podmínky zpracování a

s tím související úprava povrchu před vlastním pokovením.

Tenký kovový povlak na povrchu výrobků

z plastů se vytváří postupy, které se dají podle hlavních rysů

rozdělit na chemické, galvanické, vakuové a

speciální způsoby pokovování. Povrch výrobků je třeba

před pokovováním upravit, aby bylo dosaženo dobré adheze na

polymerní povrch. Úprava povrchu spočívá v jemném zdrsnění a

odmaštění, v leptání a v povrchovém zcitlivění paladiem nebo

stříbrem. Díly nesmí mít vady, nesmí být mastné, povrch musí být

dokonale čistý, neboť platí, že kovový povlak vadu ještě

zvýrazní.

Při chemickém pokovování (bezproudové) se kov vylučuje na povrchu předmětů z roztoku soli

povlakového kovu působením redukčního činidla buď trvale

obsaženého v pokovovací lázni nebo je redukční činidlo dodáváno

až na speciálně upravený povrch předmětů. Tímto způsobem se

plasty pokovují nejčastěji mědí nebo niklem, ale i stříbrem a

zlatem. Kovová vrstva se vylučuje rovnoměrně po celém povrchu i

u složitých výrobků a dosažitelná tloušťka je kolem 10

mm.

Galvanické pokovováníspočívá ve vyloučení kovu z roztoku účinkem stejnosměrného

elektrického proudu. Základní vodivá vrstva na plastu se vytváří

chemickým pokovením. Dosažitelná tloušťka kovové vrstvy není

omezena a může se skládat i z více vrstev, nanesených postupně.

Galvanicky se pokovují téměř všechny termoplasty, ale nejlepších

výsledků bylo dosaženo u ABS, kde je nejlepší adheze.

Pokovování ve vakuu je metoda, při které dochází k napařování kovů na plast za velmi

nízkých tlaků (10-3 až 1 Pa) při teplotách, kdy

dochází k odpařování kovu. Předměty musí být umístěny ve

vzdálenosti menší, než je volná dráha molekul par kovu.

Nejčastěji se nanáší hliník a dosahované tloušťky vrstvy při

pokovení jsou 0,1 až 1

mm.

Speciální postupy pokovování jsou založeny buď na žárovém stříkání kovů, které však musí

mít teplotu tání nižší, než je teplota degradace plastu a nebo

se kovový povlak vytváří z plynné fáze za působení tepla.

12.2.3. Kašírování plastů

Kašírování je

technologie, kterou se nanáší horní vrstva z jiného materiálu na

podkladový materiál, a to buď suchým kašírováním,

kašírováním pomocí vosků a nebo kašírováním za tepla

s cílem zlepšit nebo vhodně změnit základní vlastnosti nosiče.

K zabezpečení dobré soudržnosti obou materiálů se pro většinu

aplikací používají lepidla, kdy tloušťka této vrstvy je setina

milimetru (kolem 5 g lepidla na 1 m2). Kašírováním se

vrství klasické materiály (textil, papír), ale i materiály

syntetické.

Při suchém kašírování se na

plastový díl nanese vrstva lepidla ve formě roztoku nebo

disperze. Po vysušení se plastový díl tlakem spojuje

s povrchovým materiálem, nejčastěji s textilií. Možný je i

opačný postup. Jako kašírovací lepidla se používají roztoky

latexu, polyuretanů, apod.

Technologie kašírování pomocí vosků

se používá pro spojování dvou fólií z plastů, kdy se roztavené

adhezivo nanáší ne jednu fólii a ještě před ztuhnutím je na

nanesenou vrstvu přitlačována druhá fólie. Následuje chlazení a

tento způsob nepotřebuje oproti předchozí technologii sušící

tunel.

Při kašírování za tepla se neuplatňují adheziva, ale využívá se termoplastičnosti alespoň

jednoho materiálu. Povrch jednoho materiálu se nahřeje buď

teplým vzduchem nebo sálavým teplem. Následuje spojení tlakem a

ochlazení. Nejčastěji se používá pro kašírování textilií na

povrch plastových dílů, na které se po předehřevu povrchu

nalisuje textilie. Výhodou oproti suchému kašírování je vyšší

rychlost a velmi dobrá pevnost při dlouhodobém používání.

12.2.4. Povlakování plasty

Povlaky se vytvářejí na různých materiálech, a to jak kovových, tak i nekovových. Jejich funkce

je dvojí, ochranná a dekorační. Jednou z možných technologických

postupů je laminace, která slouží k výrobě vícevrstvých

výrobků, obdobně jako kašírování, kdy se na podkladový materiál

(papír, textilie, apod.) laminují nejčastěji plastové fólie

(viz. kap. 6.3.4). Další možností je plátování, kdy se

fólie z plastů lepením spojují s kovovými plechy. Povlaky se

mohou vytvářet také ponořením povlakovaného tělesa do

taveniny plastu, nebo se práškové plasty žárově stříkají

nebo se ohřátý kovový díl (teplota je v oblasti zpracovatelských

teplot daného plastu) zasype vrstvou prášku, který se na

povrchu roztaví a vytvoří ochrannou vrstvu (tloušťka vrstvy

závisí na době styku tělesa s práškem plastu). Modifikací

vytváření povlaků z prášků je vířivé (fluidní) nanášení.

12.2.5. Desénování plastů

Desénování slouží k výrobě prostorového vzoru na

plošných materiálech. Při použití potisku lze vytvářet i barevné

dezény. Principem je buď vtlačování ohřátého kovového

desénovacího válce s prostorovým reliéfem do studeného

termoplastického materiálu nebo studený desénovací válec je

vtlačován do ohřátého povrchu plastu. Druhý postup je v praxi

používanější, neboť materiál se méně lepí a desénovací válec se

může intenzívně chladit pro zachování vytvořeného desénu.

Plastický reliéf lze vytvořit i chemickým způsobem.

12.2.6. Leštění plastů

Leštění je vlastně opakem desénování, kdy chceme zlepšit kvalitu povrchu, lesk a

nebo odstranit nerovnosti. Povrch výrobku lze leštit

mechanickým způsobem (hladký válec, leštící kotouče),

rozpouštědly nebo plamenem (nečadivý plamen – vodík).

12.2.7. Sametování plastů

Sametování je technologický proces, který vede

k vytvoření textilního povrchu na nosném podkladovém materiálu.

Princip spočívá v nanesení lepidla (kaučuky, PUR) na podkladový

materiál (papír, textilie, folie, plast, atd.) a na takto

upravený povrch je sypána stříž krátkých vláken (bavlněná,

polyamidová, apod.), které jsou orientované v elektrickém poli a

tedy dopadají kolmo na podkladový materiál. Přebytečná stříž se

potom odsává z povrchu.

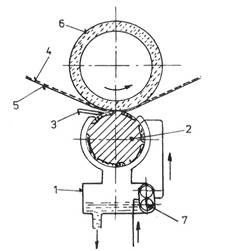

Princip sametování

1 – zásobník střiže, 2 – síto, 3 – stínění, 4 – natírání lepidla, 5 – podkladový materiál, 6 – podávací zařízení, 7 – odsávání střiže

12.2.8. Potiskování plastů

Potiskování je úprava povrchu jednou nebo více barvami,

které se mohou jednak nanášet obdobnými technikami, jako u

nátěrových hmot a nebo se používají technologické postupy,

odvozené z potiskování papíru, textilu, apod. Technologie

potiskování plastů se dají rozdělit na přímé (tisk

z výšky, tisk z hloubky, sítotisk) a nepřímé (ofsetový

tisk, tisk razníkem, termotisk).

Při přímém potiskování z hloubky

se barva nanáší z prohlubní tiskového válce, jejíchž hloubka

určuje množství nanesené barvy. Je to nejrozšířenější způsob

potiskování fólií.

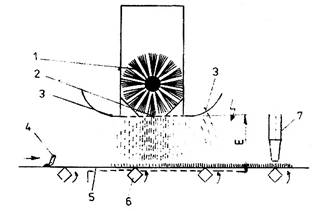

Tisk z hloubky

1 – nádrž s barvou, 2 – hlubotiskový válec, 3 – stírač, 4, 5 – fólie, 6 – opěrný válec, 7 - čerpadlo

U sítotisku je barva

protlačována otvory síta pomocí natíracího nože na potiskovaný

povrch. Viskozita barvy, velikost ok síta a tlak natírání určují

množství nanesené barvy. Lze potiskovat rovinné, ale i válcové a

kuželové plochy, které mají nerovnosti povrchu. Pohybovat se

může buď natírací nůž nebo potiskovaný díl.

Pří přímém tisku z výšky je barva přenášena přes nanášecí

válce na potiskovací válec a odtud na daný výrobek.

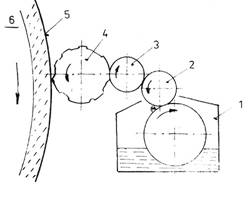

Tisk z výšky

1 – nádrž s barvou, 2 – roztírací válec, 3 – přenášecí válec, 4 – tiskový válec, 5 – fólie, 6 – opěrný válec

U nepřímého ofsetového tisku se

barva nejdříve nanáší na vhodný podklad (pryžový válec, papír,

atd.) a teprve odtud na potiskovaný povrch za působení tepla a

tlaku. Nanesená vrstva barvy je velmi tenká a tento proces není

vhodný pro výrobky s většími nerovnostmi.

U potiskování měkkým razníkem

(nepřímý tisk) je princip obdobný ofsetovému tisku, ale tento

způsob se používá pro díly s nerovným povrchem, neboť rozdíly

v hloubce vyrovná měkký razník (nejčastěji z kaučuku).

Termotisk (potiskování teplým razníkem) je založen na přitlačení tiskové

fólie vysokým tlakem razníku s teplotou kolem 100 až 200 oC

na potiskovaný povrch. Působením teploty a tlaku se barevná

vrstva přenese z tiskové fólie na povrch výrobku.

12.3. Technologie

pro zpracování kapalných systémů

Technologie používané pro zpracování kapalných systémů jsou kromě odlévání (viz.kap. 11)

také máčení, natírání, impregnace. Tyto

technologie nejsou příliš rozšířené, neboť množství plastů

s nízkou viskozitou je velmi omezené.

12.3.1. Máčení

Máčení se nejvíce používá u past z PVC a u kaučukových

latexů. Principem je ponoření

pozitivního tvaru (formy) výrobku do kapalného systému, kde

se vytvoří vrstva plastu, jejíž tloušťka závisí na době ponoření

(ale také na teplotě a složení kapalného systému) a po pomalém

vytažení se dále zpracuje za působení teploty (např. želatinace

a sušení). Konečnou fází je ochlazení. Máčení se provádí buď za

studena nebo za tepla, kdy forma je zahřátá na

teplotu 100 až 120 oC.

12.3.2. Natírání a impregnace

Natírání je technologický postup nanášení plastů v kapalném stavu na nosný

materiál. Jedná se např. o výrobu koženek z měkčeného PVC.

Následují procesy jako předželatinace (teplota kolem 100 až 140

oC), konečná želatinace (teplota asi 170 oC),

desénování, ochlazování. Pokud roztoky plastů nebudou naneseny

jen na povrch, ale budou sytit nosný materiál i po tloušťce,

potom mluvíme o impregnaci.

.: Jdi na začátek stránky :.

|