- Tvarování termoplastů

8.1. Mechanické tvarování

8.2. Pneumatické tvarování 8.2.1. Negativní tvarování

8.2.2. Pozitivní tvarování

8.2.3. Mechanické předtvarování

8.2.4. Pneumatické předtvarování

8.2.5. Kombinované předtvarování

8.2.6. Přetlakové tvarování

8.2.7. Kontinuální tvarování

8.3. Tvarovací formy a stroje

8. tvarování termoplastů

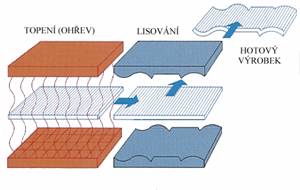

Tvarování je výrobní postup, u kterého polotovar ve tvaru

desky nebo

fólie mění svůj tvar bez většího přemísťování částic hmoty.

Většinou se provádí za tepla, jen ve výjimečných případech je

možné některé plasty tvarovat bez ohřevu, ale vždy se jedná o

výrobky jednoduchých tvarů a bez velkých nároků zejména na

rozměrovou přesnost. Tvarováním desek za tepla se vyrábějí

různé kryty, nádoby, kufry, apod. Velký význam má tato

technologie v

obalové technice. Tvarováním za tepla lze zpracovávat pouze

termoplasty. Tvarováním lze zpracovávat desky téměř ze všech

termoplastů, nejčastější jsou však ze styrénových plastů, např.

hPS a ABS, dále z PVC a jeho kopolymerů, PMMA, PC, PET, PE a PP.

K tvarování se obvykle používají jednovrstvé desky vyrobené z

jednoho druhu plastu vytlačováním na šnekových vytlačovacích

strojích. Při stejných nebo velmi blízkých podmínkách se tvarují

i desky vícevrstvé. Z hlediska tvarovacího procesu jsou

jednovrstvé desky příhodnější, neboť desky z více druhů plastů

kladou na technologii větší nároky.

Podle velikosti síly se tvarování

dělí na mechanické a pneumatické, které se dále dělí na

podtlakové a přetlakové. Podle tvaru výrobku se dělí na

negativní (tvarování do dutiny) a pozitivní (tvarování na

tvárník) a na kombinované. Podle způsobu předtvarování se dělí

na tvarování s mechanickým nebo pneumatickým předtvarováním.

Při tvarování se musí plast v podobě desky rovnoměrně zahřát na

teplotu, při níž hmota vykazuje dobrou tvarovatelnost. Pro

tloušťky desek pod 3 mm se ohřívá z jedné strany, nad 3 mm

z obou stran (vliv špatné tepelné vodivosti plastů). Důležité je

stejnoměrné prohřátí desky ve všech místech, které se zúčastní

tvarování. Tažnost hmoty dosahuje maxima v určité oblasti

teplot, která závisí na druhu plastu.

Tato teplota leží u amorfních termoplastů těsně pod teplotou

viskózního toku Tf, kdy se hmota

nachází v kaučukovitě elastickém stavu, u krystalických plastů

těsně nad teplotou tání Tm. Amorfní

plasty se ohřívají kratší dobu, než semikrystalické.

Je-li teplota tvarování nižší, než optimální, je nutno na

tvarování vynaložit větší sílu, protože pevnost hmoty se zvyšuje

a ve výrobku zůstávají poměrně velká vnitřní pnutí. Po

překročení optima plast rychle ztrácí soudržnost a při tvarování

se trhá. Tvarování probíhá v chladné formě. Musí proběhnout v co

nejkratší době, aby teplota plastu byla během fáze tvarování

konstantní. Proto se volí nejvyšší rychlost tvarování, kterou

daný plast dovolí. Konečný tvar výrobku, musí být dosažen po

jediném zplastikování hmoty v jednom tvarovacím cyklu. Nelze

použít postupného tažení. Vnitřní pnutí, způsobené hlavně

orientací makromolekul, by totiž při opětném zahřátí hmoty

vyvolalo deformace předtvarovaného dílu, který má snahu vrátit

se do původního tvaru desky. Je to důsledek tzv. tvarové paměti.

8.1. Mechanické tvarování

U

mechanického tvarování se změny tvaru polotovaru dosahuje

vzájemným působením jednotlivých částí dvoudílné

formy na tvarovaný materiál. Způsob umožňuje používat vyšší

tvarovací tlaky, než u ostatních způsobů, případně kombinovat

tvarování s přímým oddělením výrobku od zbytku polotovaru.

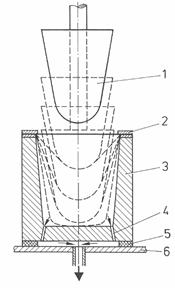

Princip mechanického tvarování

8.2. pneumatické tvarování

V praxi je v současné době nerozšířenější podtlakové tvarování,

u něhož k dosažení změny tvaru polotovaru postačuje rozdíl

atmosférického tlaku a vakua vytvořeného v dutině formy vývěvou.

Tvarovací tlak je tedy roven maximálně několika desítkám kPa. U

přetlakového způsobu se síla k tvarování vyvozuje působením

tlakového média, obvykle stlačeného vzduchu, jehož tlak bývá v

rozmezí asi od 0,2 do 1 MPa. Často se přetlakový způsob

kombinuje s podtlakovým. Nízké tlaky umožňují používat formy z

málo pevných materiálů.

K přednostem podtlakového tvarování patří možnost vyrábět

předměty s velkou plochou a přitom s tenkou stěnou.

Jednoduché, a tedy i levné tvarovací formy, stejně jako

relativně málo nákladná tvarovací zařízení dovolují ekonomickou

výrobu předmětů i v malých sériích, např. jen několika desítek

kusů. Je možné tvarovat

desky předem potisknuté nebo jinak povrchově upravené. Tak

se vyrábějí např.

plastické mapy. V dnešní době se tvarováním zpracovávají

desky s tloušťkou až 10 mm a fólie od tloušťky 0,3 mm, výjimečně

již od 0,1 mm. Pro výrobky, získávané tepelným tvarováním desek,

je charakteristický vysoký poměr délky k tloušťce stěny výrobku.

Ten není z hlediska materiálu omezen a v podstatě je limitován

velikostí tvarovacího zařízení a rozměry vyráběných desek.

Velkou výhodou tvarování oproti vstřikování jsou podstatně nižší

náklady na pořízení tvarovacího stroje i tvarovací formy. Mohou

být až desetkrát nižší. Nevýhodami tvarování je vyšší cena desek

oproti granulátu, jež může být až dvojnásobná, a dále dosti

velký podíl technologického odpadu. V nepříznivých případech

může podíl odpadu činit až 50 %. Při navrhování výrobků platí

určitá omezení jejich tvaru, např. není možné vyrábět výtažky s

kompaktními žebry. Rovněž zalisování kovových vložek do stěny

výrobku bývá obtížné.

8.2.1. Negativní tvarování

Základem je tvarovací forma s dutinou, která svým tvarem

odpovídá žádanému výrobku. Rozměry dutiny musí ovšem být

zvětšeny o smrštění hmoty, podobně jako tomu je u jiných

technologií.

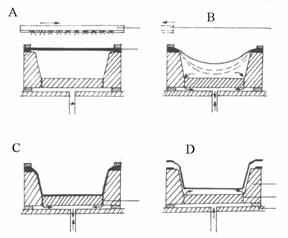

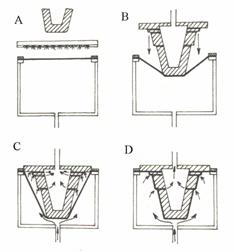

Deska určená k tvarování se upne do rámu a neprodyšně se

spojí s formou. Potom se nad desku přisune ohřívací zařízení (A)

a po dosažení tvarovací teploty, což se kontroluje dobou ohřevu,

se topení odsune (B) a bezprostředně se rychle z dutiny formy

odsaje vzduch. Vytvořeným vakuem se plast přitiskne na vnitřní

stěnu dutiny formy a přesně přijme její tvar (C). Po ochlazení

výtažku se vakuum zruší a výrobek se z formy vyjme (D) buď ručně

nebo se uvolní stlačeným vzduchem, který se přivádí do formy

odsávacími kanálky.

Princip negativního podtlakového tvarování

Jednoduché negativní tvarování se hodí jen pro tažení mělkých

výtažků, u nichž hloubka H nepřekročí asi 0,4

horního průměru D. Je to proto, že se při tažení

deska ztenčuje velmi nerovnoměrně a v tloušťce stěny výtažku

jsou velké rozdíly. Stejnoměrnou tloušťku stěny na výlisku nelze

dosáhnout. Ztenčení je tím větší, čím je vyšší poměr H / D.

Nejtenčí je stěna v rozích u dna. Pro mechanismus ztenčování

desky platí pravidlo, že tažení se vždy zúčastňuje jen volná

část desky, tj. ta, která se nedotýká povrchu formy, neboť

jakmile se deska dotkne formy, ihned se ochladí natolik, že se

na dalším tažení již nemůže podílet. Kvalitnější je vnější povrch, který se dotýká

formy.

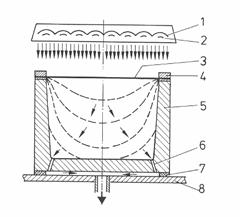

Proces tvarování

1 – ohřev, 2 – topná spirála, 3 – deska, 4 – rám stroje, 5 - tvárnice, 6 – odsávací otvory, 7- rozpěrka, 8 – stůl stroje

8.2.2. Pozitivní tvarování

Jednoduchý pozitivní způsob tvarování umožňuje

dosáhnout rovnoměrnou tloušťku stěny i při hloubce tažení dané

poměrem H / D = 1. Základem je pozitivní tvarovací forma –

tvárník, odpovídající svým tvarem výrobku.

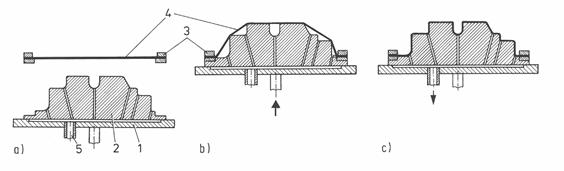

Deska se upne do rámu a ohřeje se na tvarovací teplotu (a).

Po odsunutí ohřívacího zařízení se forma pohybem vzhůru vtlačí

do desky (b) nebo se rám s deskou přetáhne přes nepohyblivou

formu. V této fázi vlastně dochází k mechanickému předtvarování

desky.

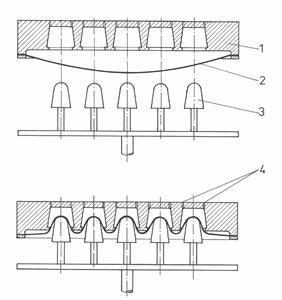

Princip pozitivního podtlakového tvarování

1 – stůl stroje, 2 – tvárník, 3 - rám stroje, 4 - deska

Deska se ztenčuje jen v místě budoucích bočních stěn výtažku, a

to rovnoměrně, zatímco ve dně nikoliv, neboť se tam dotýká

formy. Konečný tvar dostane výtažek až po vytvoření vakua v

prostoru mezi deskou a formou (c). U tohoto způsobu tvarování má

výtažek nejtlustší dno, což může být výhodné pro zvýšení

stability výtažků ve tvaru

nádob. Nevýhody spočívají v tom, že krabicové výlisky,

zvláště jsou-li úkosy bočních stěn malé, se z formy obtížně

stahují a že vzniká nebezpečí tvorby záhybů v rozích (překládání

desky).

8.2.3. Mechanické předtvarování

Snaha dosáhnout co nejrovnoměrnější tloušťky stěny výtažků

vedla k vývoji celé řady kombinovaných způsobů tvarování.

Modifikací jednoduchého negativního tvarování je negativní

tvarování s mechanickým předtvarováním. Ve své podstatě se jedná

o kombinaci způsobu negativního a pozitivního. Z postupu je

zřejmé, že od jednoduchého tvarování se liší tím, že se

deska po skončení ohřevu nejprve předtvaruje pomocným

tvárníkem, který desku vtlačuje směrem do dutiny formy.

Princip negativního podtlakového tvarování s mechanickým předtvarováním

1 – tvárník, 2 – rám stroje, 3 – tvárnice, 4 – odsávací otvory, 5 - rozpěrka, 6 – stůl

Když tvárník dosáhne stanovené hloubky, zapojí se odsávání

vzduchu. Vytvořeným podtlakem deska zaujme konečný tvar a

výtažek se ve formě ochladí. Plocha pomocného tvárníku má činit

maximálně 70 % celkové tvarované plochy desky a hloubka

předtvarování se volí cca 70 % konečné hloubky tahu.

Tvárník nesmí plast příliš ochlazovat a proto se vyrábí z

materiálu se špatnou tepelnou vodivostí, např. z tvrdého dřeva,

vrstvené tkaniny nebo z PA. Musí to být materiál, který snáší

tvarovací teplotu. Osvědčují se také duté tvárníky, do níž se

vhání teplý vzduch, který mezi deskou a tvárníkem vytváří

vzduchový polštář zabraňující přímému dotyku desky a tvárníku.

Při zasouvání tvárníku do negativní formy, což musí proběhnout

velmi rychle, se ve formě zvyšuje tlak vzduchu. To způsobuje

vydouvání volné části desky vzhůru a její nežádoucí ztenčování.

Tento způsob tvarování je vhodný i pro desky s větší tloušťkou, a to

až 10 mm a umožňuje výrobu výlisků s poměrem H / D až 1,5.

Výhodou je velmi rovnoměrná tloušťka stěny

výrobku a možnost použití

vícenásobných forem v hromadné výrobě. Nevýhodou je

složitější a dražší zařízení, které vyžaduje přesné dodržení

nejen sledu, ale i doby trvání jednotlivých operací.

Vícenásobná forma pro negativní tvarování s mechanickým předtvarováním a pohled na tvárníky

1 – tvárnice, 2 – deska, 3 – tvárník, 4 – odsávací otvory

8.2.4. Pneumatické předtvarování

U pozitivního způsobu s pneumatickým předtvarováním je první

operací po zahřátí desky její předtvarování pomocí stlačeného

vzduchu.

Deska se po zahřátí na tvarovací teplotu nejprve vyfoukne do

tvaru „bubliny“ a protože je tvarována na vzduchu, ztenčuje se

velmi rovnoměrně. Stupeň předtvarování se řídí množstvím, tlakem

a teplotou vzduchu. Ta může dosahovat teploty zahřátého plastu.

Do vytvořené bubliny se zespoda vtlačí pozitivní forma a přesný

tvar získá výtažek po aplikaci vakua. Při tvarování je možné

postupovat třemi způsoby: Ohřátá deska je nejprve předtvarována

stlačeným vzduchem a teprve potom je zdvižena forma. Rychlost

zvedání formy musí být co největší, aby se předtvarovaná deska

neochlazovala. Jakmile forma dosáhne horní koncové polohy, ihned

je zapnuto vakuum a výlisek je dotvarován. Nebo forma je

zdvižena ještě dříve, než je předtvarování vzduchem zcela

skončeno. Tím se dosáhne toho, že na vrchní ploše formy se

vytvoří malé vzduchové polštáře, které jednak zabraňují dotyku

desky s formou a jednak ještě napomáhají dalšímu předtvarování.

To vede k ještě rovnoměrnějšímu rozdělení tloušťky stěny na

výlisku. A nebo předtvarování vzduchem i pohyb formy se dějí

současně.

Tímto způsobem se vyrábějí výtažky s poměrem H / D větším, než

2. Přitom tloušťka stěny je velmi rovnoměrná, a to i v rozích.

Nevýhodou je dražší zařízení, které musí pracovat automaticky, aby jednotlivé

operace na sebe navazovaly podle předem ověřeného programu.

Princip pozitivního podtlakového tvarování s pneumatickým předtvarováním

Ke zvláštnostem tohoto způsobu patří, že záměrným nerovnoměrným

ohřevem desky je možné dosáhnout nestejného stupně ztenčení v

různých místech předtvarované desky, a tím různě tlusté stěny na

výlisku.

8.2.5. Kombinované předtvarování

Z dalších možných způsobů tvarování je třeba uvést tvarování s pneumatickým a mechanickým

předtvarováním. Používá se u zvlášť hlubokých výtažků s poměrem

H / D větším, než 2. Následuje buď vtlačení formy do

předtvarované desky a potom je uveden do pohybu tvárník a pak je

zapnuto vakuum, nebo je forma uvedena do pohybu ještě před

skončením pneumatického předtvarování a po dosažení konečné

pozice formy jsou současně uvedeny v činnost tvárník i vakuum a

nebo jsou současně uvedeny do pohybu forma i tvárník, a když

dosáhnou konečné pozice je zapnuto vakuum. Konečný tvar získá

výtažek zapojením vakua. Tento způsob se používá i pro výrobu

výtažků se zdvojenými stěnami. Ty se tvarují v

pozitivně-negativní formě, jejímiž funkčními částmi je jak

vnější povrch tvárníku, tak vnitřní povrch dutiny. Forma se

nejdříve pohybem vzhůru vtlačí do vyfouknuté desky, nato se

střední část bubliny přetlačí předtvárníkem do negativní části

formy. Tvarování se opět dokončí využitím vakua. Celý proces

musí být automatizován, teplota nejen plastu, ale i vzduchu,

formy a předtvárníku musí být přesně regulovány. Podle tvaru

výtažku totiž činí konečná tloušťka stěny vzhledem k původní

desce jen 20 %. Použitý plast proto musí vykazovat obzvláště

vysokou tažnost. Doba potřebná na předtvarování ohřáté desky

stlačeným vzduchem je asi 0,5 až 1 s. Na přetažení desky do

negativní formy je třeba také asi 1 s a na dotvarování pomocí

vakua rovněž asi 1 s. Vlastní tvarovací proces tedy proběhne asi

během 3 s.

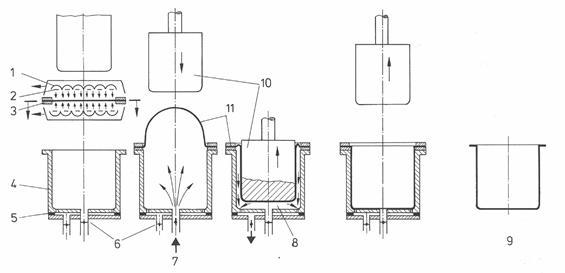

Princip negativního podtlakového tvarování s pneumatickým a mechanickým předtvarováním

1 – ohřev, 2 – topná spirála, 3 – rám stroje, 4 – tvárnice, 5 - rozpěrka, 6 – odvod vzduchu, 7- přívod vzduchu,

8 – výška pro dotvarování vakuem, 9 – výtažek, 10 – tvárník pro předtvarování, 11 - deska

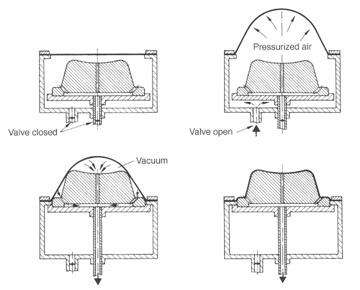

8.2.6. Přetlakové tvarování

K tvarování zvlášť tlustých

desek nebo plastů se špatnou tvarovatelností, kde nestačí

síla vyvozená vakuem, se používá přetlakové tvarování.

Rám s plastovou deskou je pevně spojen s uzavřenou komorou. Do

zahřáté desky se nejdříve zatlačí pozitivní forma, která dosedne

na rám. Do komory se potom přivede stlačený vzduch o tlaku 1 až

2 MPa, který z vnější strany přitlačuje desku k formě. Dokonalé

vytvarování je zajištěno současným vytvořením vakua v prostoru

mezi deskou a formou.

Princip přetlakového tvarování

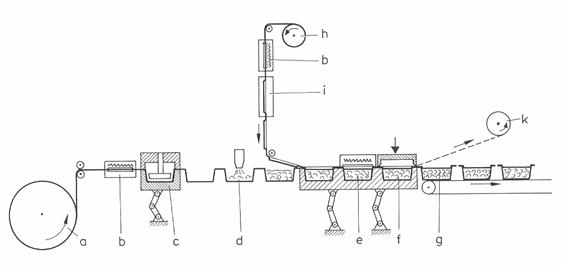

8.2.7. Kontinuální tvarování

Výtažky menších rozměrů, které se vyrábějí ve velkém množství,

se s výhodou vyrábějí

kontinuálním tvarováním. Plastová fólie nebo deska v podobě

nekonečného pásu se odvíjí ze zásobníku, zpravidla se předehřívá

a přichází do tvarovací formy. Proběhne tvarování, jemuž v

případě potřeby předchází předtvarování, potom se výtažek chladí

proudem vzduchu a v poslední se výtažek odstřihne od zbytku

desky. Mezitím může být v lince zařazeno plnění a spojování

s horní fólií včetně vysekávání.

Kontinuální tvarování desek

a - plastová fólie, b – ohřev, c – tvarování, d – plnění, e – uzavírání, f – vysekávání, g – hotový výrobek,

h – hliníkové fólie, i – předtvarování s potiskem, k – navíjení zbytku

Z přehledu je zřejmé, že tvarování desek z termoplastů je

technologie, která nabízí řadu variant, takže pro konkrétní

výlisek je možné vybrat technologii jak s ohledem na požadované

vlastnosti, tak na ekonomii výroby.

8.3. Tvarovací formy a stroje

Tvarovací stroje jsou konstrukčně velmi jednoduché, většinou

stolové konstrukce. Pohyb je ovládán hydraulicky, pneumaticky

nebo mechanicky. Rám pro uchycení desky je opatřen pryží a

upínání je mechanické nebo pneumatické.

K ohřevu se většinou používají sálavé zdroje tepla,

infrazářiče nebo pece. Tvarovací stroje jsou součástí

linek, které na začátku dělí desky (stříháním, řezáním) a na

konci opět oddělují díly a nebo třeba plní výrobky.

K přednostem tvarování termoplastických

desek patří možnost používat jednoduché a zpravidla

jednodílné tvarovací formy, protože funkci druhého dílu zastává

okolní přetlak vzduchu. Tvarovací síly jsou malé, a proto formy

mohou být z málo pevných materiálů. Materiál forem musí snést

alespoň krátkodobě teplotu v rozmezí od 20 do cca 200 0C.

Sádrové formy se hodí jen pro zhotovení několika kusů výtažků,

např. při ověřovacích zkouškách, protože sádra vlivem teplotních

změn snadno praská. Dřevěné formy jsou trvanlivější, ale kvalita

jejich povrchu se postupně zhoršuje se střídající se teplotou.

Naproti tomu formy z tvrzené tkaniny mají životnost až 20 000

pracovních cyklů, ovšem podobně jako u dřeva je obtížné leštěním

dosáhnout hladkého povrchu. Z tohoto hlediska je lepší tvrzené

dřevo. Formy vyrobené odléváním epoxidových pryskyřic mají

kvalitní povrch i dobrou rozměrovou stabilitu. Špatná tepelná

vodivost samotných epoxidů se zlepší přídavkem litinového nebo

hliníkového prášku nebo se do formy zalijí měděné trubky,

kterými protéká chladicí kapalina. Pro velké série jsou

nejvhodnější formy z lehkých slitin. Vyrábějí se většinou

odléváním a dodatečným obrobením funkčních ploch. Ocelové formy

jsou nejtrvanlivější, ale používají se málo.

Podle velikosti výtažků se formy navrhují jako jednonásobné nebo

vícenásobné. Jestliže se používají negativní formy, je možno

tvarové dutiny umístit vedle sebe velmi těsně, což u pozitivních

forem nejde. To se zlepšuje použitím speciální mříže, která

desku přidržuje v místech mezi jednotlivými výtažky při pohybu

vícenásobných tvárníků.

Formy musí být opatřeny

odsávacími otvory, které spojují prostor dutiny formy pod

tvarovanou deskou se zásobníkem a s odsávacím zařízením. Otvory

jsou rozmístěny rovnoměrně po celém funkčním povrchu formy, aby

nedošlo k uzavření zbytku vzduchu v některém místě dutiny.

Otvorů musí být dostatečný počet a musí mít i správný průměr.

Ten závisí na druhu plastu a na tloušťce tvarované desky.

Mají-li otvory příliš velký průměr, zůstanou na výtažku jejich

otisky, které zhoršují vzhled výtažku. Udává se, že průměr

kanálku nemá být větší, než polovina tloušťky tvarované desky,

avšak i u tenkých fólií se většinou používají kanálky s průměrem

asi 1 mm, a to s ohledem na jejich výrobu. U polyolefinů, které

se vyznačují velmi dobrou tvarovatelností, se volí kanálky co

nejmenšího průměru, např. 0,4 až 0,5 mm, a to i u tlustších

desek. U desek z PVC mohou mít průměr větší. Vzájemná vzdálenost

otvorů bývá na rovných plochách 75 až 150 mm, na hranách však

jen 20 mm. Vždy je výhodnější použít větší množství malých

kanálků, než malého počtu velkých.

Tvarovací síla musí působit na výtažek po celou dobu chladnutí

hmoty, aby nedocházelo k jeho deformacím. Doba chlazení se

zkracuje chlazením formy vodou protékající soustavou chladicích

kanálků a případně foukáním ochlazeného vzduchu na výtažek.

Většího efektu se však dosáhne rozprašováním vodní mlhy.

.: Jdi na začátek stránky :.

|