- Vyfukování, výroba dutých těles

7.1. Vstřikovací vyfukování (předlisek vyráběný vstřikováním)

7.2. Vytlačovací vyfukování (předlisek vyráběný vytlačováním)

7.3. Vyfukování s dloužením

7.4. Speciální způsoby výroby dutých těles

7.4.1. Rotační natavování

7.4.2. Vyfukování z fólií

7.4.3. Rotační navíjení

7.5. Stroje a zařízení pro výrobu dutých těles

7.6. Nástroje pro vyfukování

7.

vyfukování, výroba dutých těles

Vyfukováním se rozumí takový postup, při kterém je polotovar

(předlisek) tvarován ve vyfukovací formě přetlakem vzduchu

do tvaru více méně uzavřeného tělesa. Materiál se musí zahřát do

plastického stavu, kdy hmota vykazuje potřebnou

tvarovatelnost, ale přitom si ještě udržuje dostatečnou soudružnost. Polotovarem může být

předlisek vyráběný vstřikováním, vytlačováním nebo i

fólie. Vyfukováním se zpracovávají hlavně PE a PP (asi ¾

produkce), PVC a jeho kopolymery a v poslední době PET. V malé

míře jsou zastoupeny další termoplasty, jako např. POM, PC,

kopolymery PS a jiné.

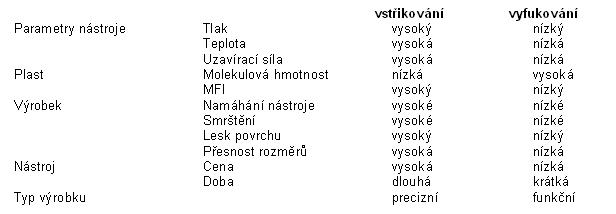

Rozdíly mezi nejrozšířenější technologií – vstřikováním a

vytlačováním jsou následující:

7.1.

Vstřikovací vyfukování

(předlisek vyráběný vstřikováním)

Vstřikovací vyfukování

se používá k výrobě dutých těles menších rozměrů a s velmi

členitým tvarem. Postup je následující: ve

vstřikovací formě se

nastříkne na speciálně upravený, obvykle ocelový, trn

v dutině vstřikovací formy tavenina vhodného plastu. Tím je

vytvořen polotovar a to včetně dna a kompletního hrdla, např. se

závity budoucí láhve. Dále se postup liší podle toho, zda je

výlisek tvářen ihned nebo je proces vyfukování zcela oddělen.

V prvém případě se ihned po nastříknutí plastu, dokud je hmota

ještě v plastickém stavu, trn přenese do formy nebo se naopak

forma přisune k předlisku po odsunutí vstřikovací formy.

Následuje vyfouknutí stlačeným vzduchem do tvaru tvarové dutiny

formy, ochlazení a ztuhnutí plastu,

otevření nástroje a vyhození (sejmutí) z trnu stlačeným

vzduchem a celý cyklus se opakuje. Tento postup má výhody v tom,

že pokud se používá živý vtok, tak neexistuje technologický

odpad, hrdlo se závitem i dno mají vysokou kvalitu, neboť

neobsahují svar; lze vyrábět předlisky s proměnnou tloušťkou

stěny a tak dosáhnout u odstupňovaných výrobků rovnoměrnou

tloušťku stěny, lepší vzhled, tuhost a biaxiální orientace

zlepšuje mechanické vlastnosti a snižuje propustnost pro plyny.

Nevýhodou je potřeba dvou forem, složité výrobní zařízení a

plast musí být vhodný jak pro vyfukovaní, tak i pro vstřikování.

Velikost

výrobků je omezena velikostí

předlisku. Ve druhém případě lze proces oddělit.

Vstřikováním se vyrobí předlisky, normálně se ochladí a v druhé

firmě se potom opět ohřejí do plastického

stavu a vyfouknou. Oblast hrdla se závitem se nezahřívá.

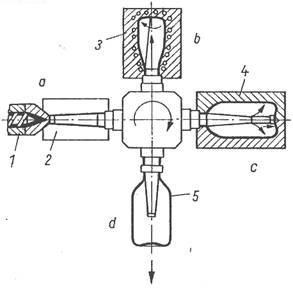

Princip vstřikovacího vyfukování s okamžitým vyfouknutím

1 – vstřikovací stroj, 2 – vstřikovací forma, 3, 4 – vyfukovací forma, a – vstřikování, b – vyfukování, c – chlazení, d – vyhození

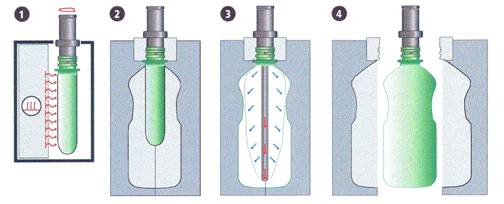

Princip vstřikovacího vyfukování s přerušovaným procesem

1 – ohřev tvarové části předlisku, 2 – přesun do vstřikovací formy, 3 – vyfukování,

4 – chlazení, vyhození

7.2.

Vytlačovací vyfukování

(předlisek vyráběný vytlačováním)

Je to nejrozšířenější způsob výroby dutých těles. Na vytlačovacím

stroji s přímou

nebo

příčnou vytlačovací hlavou se vytlačí polotovar –

parizon. Tato trubka, schopná plastického přetvoření, se

odstřihne v okamžiku, jakmile dosáhne požadované délky. Střižné

nůžky jej buď podrží do okamžiku, dokud nepřijede vyfukovací

forma nebo jej přenese do formy, kde je nasazen na trn. Zavřením

formy dojde k vylisování hrdla a vnitřního průměru a ke svaření

dna. Následně se přivede stlačený vzduch a dojde k vyfouknutí.

Po

ochlazení a ztuhnutí se výrobek sfoukne a odstraní se

přetoky od svarových ploch. Kromě možnosti používání

vyfukovacího trnu se v omezené míře používá i vyfukovací jehla,

která se zapíchne do parizonu. Tato část se později odstraní.

Nevýhodou vytlačovacího vyfukování je malá přesnost výrobků a

poměrně velký odpad, vznik svaru. Výhodou je ekonomie provozu a

možnost vyrábět výrobky o mnohem větším objemu.

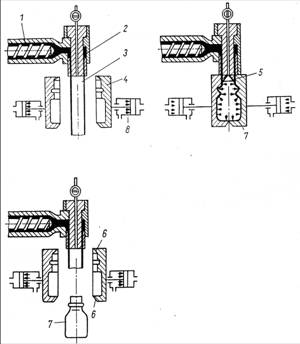

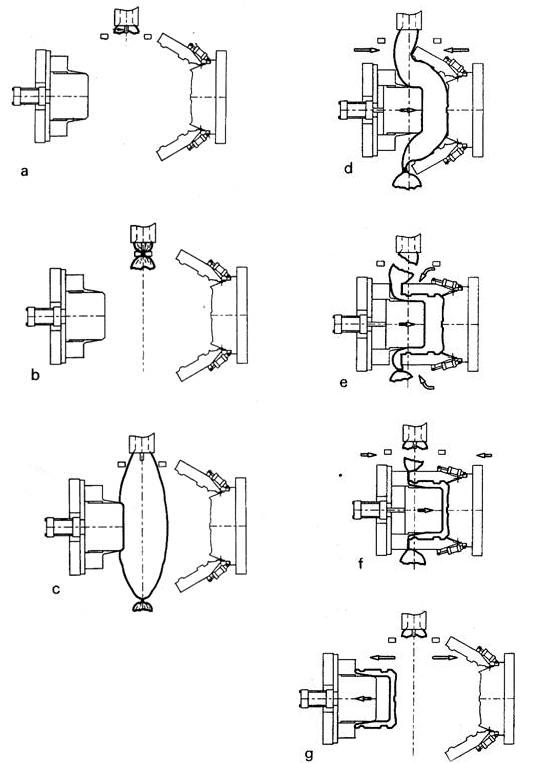

Princip vytlačovacího vyfukování

1 – vytlačovací stroj, 2 – příčná hlava, 3 – parizon, 4 – vyfukovací forma, 5 – vzduch, 6 – svařovací hrany,

7 – výrobek, 8 – uzavírací mechanismus

Princip podtlakového ukládání parizonu do tvarové dutiny formy

Dále se používají metody „ukládání“ parizonu pomocí podtlaku do

tvarové dutiny formy a dodatečného tvarování za účelem výroby

nepravidelného dutého tvaru. V prvém případě je vytlačený

parizon přisáván podtlakem do tvarově složité formy, neboť

samotný parizon by nebyl schopen po vytlačení zaujmout tak

proměnný tvar. Ve druhém případě je postup zcela odlišný.

V prvním kroku dojde k vytlačení parizonu, jehož konec je

rozdílnými způsoby „svařen“. Následuje přivedení vzduchu o

přesně stanoveném tlaku a vyfouknutí do rukávu, aby nedošlo ke

slepení stěn.

V posledních krocích je výrobek dotvarován pomocí nástroje.

Princip vytlačovacího vyfukování s dotvarováním

Vzduch může být do formy přiváděn buď hrdlem láhve, dutým

trnem hlavy vytlačovacího stroje nebo jehlou.

Podle umístění to může být buď shora, zdola nebo

z boku. U vyfukování zdola se šnek vytlačovacího stroje

neustále otáčí a vytlačuje další

parizon. Proto musí být fáze vytlačování a fáze vyfukování

přesně sladěny, aby v okamžiku, kdy se uvolní forma, dosáhla

délka parizonu optimální délky (minimální odpad). Jinak by došlo

k protažení parizonu a ztenčení stěny. U vyfukování shora forma

sevře parizon a svaří ho dole. Nahoře je volná část parizonu, do

které se zatlačí trn a kalibruje ho. Při vyfukování zdola je

kvalitnější hrdlo, při vyfukování shora je kvalitnější dno

v důsledku protahování parizonu.

K nejdůležitějším technologickým parametrům vyfukování patří

teplota a tlak. Z hlediska vlastností výrobků je

vhodné používat teplotu co nejvyšší, ale dochází k velkému

protahování parizonu, nárůstu

smrštění a doby chlazení. Při nízké teplotě není záruka

kvalitního svaru ve dně a zhoršují se mechanické vlastnosti.

Tlak vzduchu při vyfukování bývá v rozmezí 0,4 až 1 MPa a

stlačený vzduch musí působit na vyfouknutý parizon po celou dobu

chladnutí, aby nedošlo k deformacím. Teplota formy se udržuje

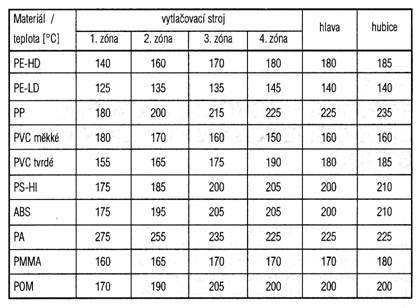

mezi 30 až 60 oC. Typická provozní data pro šnekový

vytlačovací stroj jsou uvedena v tabulce.

Doporučené technologické parametry pro vytlačovací stroj a technologii vyfukování

Speciálním případem vytlačovacího vyfukování je výroba

vícevrstvých dutých těles, jejichž stěna se skládá

alespoň ze dvou plastů. Princip je založen na koextruzi, kdy

samostatné šnekové plastikační jednotky přivádějí taveniny

plastů do

společné vytlačovací hlavy tak, aby nedošlo ke smísení

tavenin polymerů a aby se vyrobil vícevrstvý parizon. Další

technologií je výroba spotřebních výrobků z lehčeného PS.

Zde se používají fyzikální i chemická nadouvadla. Pro chlazení

se kvůli špatnému odvodu tepla používá kapalný dusík.

7.3.

vyfukování s dloužením

Tato technologie využívá výhody, které byly popsány při

orientaci

fólií.

Dloužením lze zvýšit průhlednost, pevnost, houževnatost

a snížit propustnost pro plyny a páry. Princip výroby spočívá

v tom, že

předlisek (ať už vstřikovaný nebo vytlačovaný) je před

vyfouknutím temperován na vhodnou teplotu v kaučukovité oblasti

(pro PP 150 až 155 oC, pro PET 90 až 95 oC,

atd.), poté je nadloužen (naorientován) a vyfouknut. Tato

technologie slouží především pro výrobu lahví o malých objemech.

Výroba dutých těles dloužením

A - vyfukovací a dloužící jehla, B – přívod vzduchu, C – odvzdušnění nástroje, D – předlisek, E – nadloužený tvar. F – chladící kanály

7.4.

Speciální způsoby výroby dutých těles

Mezi speciální způsoby výroby dutých těles patří rotační

natavování, vyfukování z fólií, rotační navíjení.

7.4.1.

Rotační natavování

Dutá tělesa velkých objemů, až několika set litrů, se s

výhodou vyrábějí rotačním spékáním práškových polymerů.

Do

dvoudílné kovové formy, která může být jen z plechu, protože

není vystavena žádnému zvláštnímu namáhání, se odměří potřebné

množství práškového termoplastu, např. PE, ale i PP, PVC, EVA,

PS, atd. Potom se forma uvede do rotačního pohybu kolem dvou na

sebe kolmých os. Tím se prášek rovnoměrně rozděluje po vnitřním

povrchu formy.

Forma se ve vytápěné komoře ohřívá vzduchem na teplotu

vyšší, než je teplota tání příslušného plastu. Vzduch mívá

teplotu 260 až 450

0C.

Z prášku se postupným tavením a spékáním vytváří souvislá vrstva

o tloušťce 1,5 až max. 30 mm.

Formy rotují poměrně pomalu, kolem menší osy rychlostí asi

40 ot.min-1, kolem větší osy asi 12 ot.min-1.

Po dokonalém protavení a spečení prášku se forma přesune do

chladicí komory, kde se ochlazuje např. zkrápěním vodou. Pracovní cyklus

je poměrně pomalý a závisí na velikosti výrobku a na tloušťce

jeho stěny. U malých nádob trvá několik minut, u nádob s objemem

500 l asi jednu a půl až dvě hodiny. K přednostem této metody

patří levné strojní zařízení, laciná forma a možnost vyrábět i

tvarově členité výrobky. Nevýhodou je dlouhý výrobní cyklus a

vysoká cena práškových polymerů.

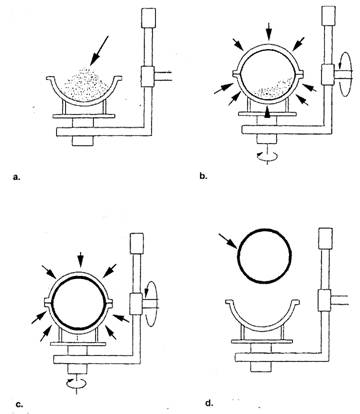

Princip, schéma rotačního natavování

a – plnění, b – ohřev a rotace formy, c – chlazení, d – vyjmutí výrobku

7.4.2. Vyfukování z fólií

Výroba

dutých těles z fólií je založena na následujícím

principu: Dvě fólie z termoplastu jsou pevně sevřeny čelistmi

kovové formy a mezi ně se přivádí pod tlakem horký vzduch nebo

horká vodní pára. Teplem se plast převede do plastického stavu a

tlakem se fólie vytvarují podle dutiny formy. Po okrajích se

současně svaří. Tlustší fólie se mohou zahřát ještě před

vložením do formy. Tímto způsobem se vyrábějí obaly např. pro

čisticí prostředky. Pro obaly je charakteristický podélný svar

buď po celém obvodu, nebo jen na třech stranách, jestliže se

použije jedné fólie, která se před vložením do formy podélně

ohne. Způsob má řadu variant. Místo celoplastové fólie se

používají kombinované materiály, např. papír s jednou vrstvou

polyetylénu. U systému Tetra-Pack se nejprve podélným svarem

vytváří trubka, která se uzavře příčným svarem. Potom se plní

obsahem a uzavře se druhým příčným svarem, který je proti prvému

otočen o 900. Plášť obalu je tvořen čtyřmi

trojúhelníky a tvoří čtyřbokou pyramidu. Podobně se vyrábějí pro

stejné účely i hranaté krabice.

7.4.3. Rotační

navíjení

Jedná se v podstatě o výrobu

laminátu, kdy mohou být aplikovány dva rozdílné postupy.

V prvním případě jsou na rotační formu navíjena výztužná vlákna

(ideálně pod úhlem 45o), která jsou následně

impregnována a vytvrzována pro vytvoření dostatečné vrstvy.

V druhém případě je na nosné těleso navíjena výztuž, která je

naimpregnovaná pryskyřicí, která se dále vytvrzuje.

7.5.

Stroje a zařízení pro výrobu dutých těles

Požadavky na strojní zařízení jsou následující: regulovatelná

teplota komory a co nejmenší kolísání teploty taveniny,

vytlačovací hlava musí umožňovat správné nastavení tloušťky,

snadná výměna hubice, šnek musí pracovat bez pulsací, aby nebyly

v parizonu bubliny a byl konstantní průřez a zavírací

mechanismus musí umožňovat co nejjednodušší výměnu forem a nesmí

pootevřít nástroj během vyfukování. Zařízení pro vyfukování

dutých těles se skládá ze

šnekového vytlačovacího stroje – viz kap. 6 (většinou

horizontálního) vybaveného

příčnou vytlačovací hlavou s kruhovou hubicí a z vyfukovací

jednotky, sestávající ze zavíracího (mechanické způsoby

uzavírání – klika, zuby, hřeben, páka, klíny, hydraulický způsob

uzavírání) a vyfukovacího mechanismu včetně formy.

Stroje pro vyfukování se dělí na stroje se zásobníkem (přerušovaný provoz -

poloautomatický) a stroje bez zásobníku (automatický provoz). Podle pohybu

formy se vyfukovací stroje dělí na stroje s vertikálním pohybem nebo

horizontálním pohybem se statickou nebo pohyblivou formou pro oba směry. Pro

vytlačování plastů s malou teplotní stabilitou, např. PVC, je výhodnější

vertikální stroj, který je ukončen přímou hlavou, kde jsou poměry pro tečení

příznivější. Šneky mívají jen krátkou dopravní a kompresní část, ale dlouhou

část hnětací. Celková délka šneku je 15 až 20 D. Plastikační kapacita

vytlačovacího stroje musí být v souladu s kapacitou vyfukovací jednotky.

Množství vytlačeného plastu závisí na konstrukci stroje, geometrii šneku,

plastu a technologických podmínkách.

U moderních strojů je možné měnit tloušťku stěny parizonu

v závislosti na jeho délce – duté těleso nepravidelného tvaru

nebo těleso s proměnnou tloušťkou stěny. Tu lze měnit buď

axiálním pohybem trnu v hubici nebo naopak pohybem hubice při

konstantní poloze trnu, což je řízeno mikroprocesorem. Další

možností je přitlačování prstenců v hubici na parizon a tím

změna tloušťky. Při nastavování rozměru

parizonu se musí pamatovat na to, že tavenina plastu vlivem

stlačitelnosti zvětšuje svůj objem, což se projeví zvětšením

objemu i tloušťky. To závisí na technologických podmínkách –

teplotě a tlaku. Zvětšení rozměrů dosahuje až několika desítek

procent.

7.6. nástroje pro vyfukování

Vyfukovací formy je možné podle velikosti výrobku a

použitého materiálu a zařízení konstruovat jako jednonásobné

nebo vícenásobné. Formy pro menší výrobky jsou dvoudílné a pro

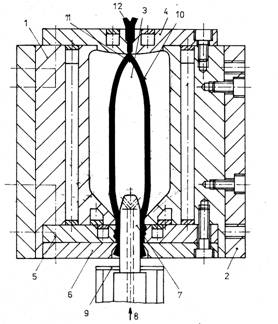

větší výrobky mají tvarové díly složeny z více částí. Příklad

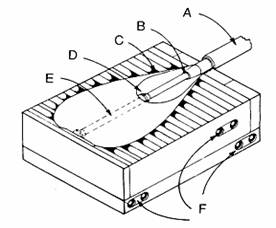

vyfukovací formy je na obrázku. Protože z celkové doby

pracovního cyklu představuje doba chlazení nejdelší úsek (uvnitř

výrobku není dobrý vodič tepla), chlazení je provedeno buď

cirkulující vodou, nebo pomocí vnitřního chlazení vodní mlhou,

kapalným dusíkem, CO2, apod.

Odvzdušnění forem je nutné kvůli malým vyfukovacím tlakům a dělá

se proto, aby nedocházelo k vadám – nedotvarování tvaru, matný

lesk, nepravidelné důlky, apod. Ve většině případů stačí

k odvzdušnění netěsnosti v dělící rovině. Pro lepší odvzdušnění

se do vyfukovací formy umísťují odvzdušňovací štěrbiny nebo

odvzdušňovací válcové vložky se sraženou hranou nebo

šestihranem.

Příklad vyfukovací formy

1 – tvárnice, 2 – upínací deska, 3 – dělící rovina, 4 – dno, 5 – hrdlo, 6 – kalibrační deska, 7 – trn, 8 – vzduch,

9 – stírací deska, 10 – parizon, 11 – svar, 12 – přetok

Samostatnou část v konstrukci vyfukovacích forem představují

svařovací plochy (hrany), které vytvářejí svary u dna a

hrdla dutých výrobků. Vzniklý svar musí být dostatečně pevný.

Dosahuje se toho tak, že se vhodně upravuje úhel a tvar

svařovací částí formy. Velký úhel a široká plocha nedávají dobré

svary. Vhodný úhel způsobuje, že se část hmoty vtlačuje zpět do

formy – dochází k zesílení a ke zvýšení plochy pro zatížení. Pro

LEPE bývá úhel 12 až 15° zatímco pro POM je úhel 35 až 45°.

Minimální úhel musí být 5°. Šířka svařovacích ploch bývá 0,2 až

3 mm podle velikosti dílů a podle plastu. Mezi svařovacími

hranami musí po zavření formy zůstat mezera 0,2 až 0,5 mm

vyplněná stlačeným plastem – zde se oddělí

přetok.

Svařovací hrany jsou vytvářeny na kalených vložkách, které

se šrouby a kolíky upevňují na formy.

.: Jdi na začátek stránky :.

|