- Vytlačování

6.1. Vytlačování trubek a profilů

6.2. Výroba fólií a desek vytlačováním

6.2.1. Výroba tenkých fólií

6.2.2. Výroba orientovaných (dloužených) fólií

6.2.3. Výroba desek vytlačováním

6.2.4. Výroba fólií vyfukováním

6.3. Speciální způsoby vytlačování

6.3.1. Výroba pásků a vláken z fólií

6.3.2. Výroba vláken vytlačováním

6.3.3. Oplášťování vytlačováním

6.3.4. Tvorba povlaků vytlačováním

6.3.5. Granulace vytlačováním

6.3.6. Výroba napěněných trubek, profilů, desek, fólií

6.4. Stroje pro vytlačování

6.4.1. Šnekové vytlačovací stroje

6.4.2. Pístové vytlačovací stroje

6.4.3. Diskové a spirálové vytlačovací stroje

6.5. Konstrukce vytlačovacích hlav

6.5.1. Přímé vytlačovací hlavy

6.5.2. Nepřímé vytlačovací hlavy

6.5.3. Širokoštěrbinové vytlačovací hlavy

6.5.4. Speciální vytlačovací hlavy

Vytlačování je technologická operace, při které je tavenina plastu kontinuálně

vytlačována přes profilovací zařízení (vytlačovací hlavu) do

volného prostoru. Technologie vytlačování slouží k výrobě buď

konečných tvarů nebo k výrobě polotovarů. Podle tvaru konečného

výrobku nebo tvaru polotovaru se technologie vytlačování mohou

rozdělit do tří základních skupin:

Tyto technologické způsoby využívají hlavně

šnekové vytlačovací stroje, které však nepracují samostatně,

ale jsou součástí výrobních linek, kde ostatní stroje a zařízení

zajišťují

odtah,

kalibraci, doplňkovou úpravu tvaru nebo povrchu, apod.

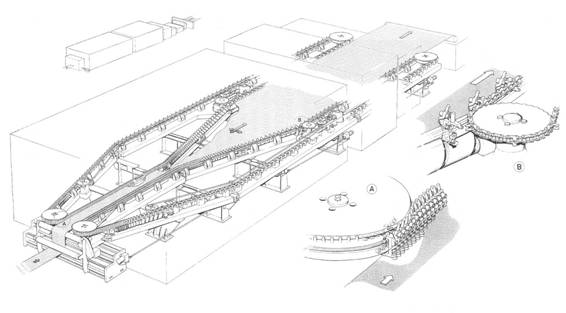

Linka na vytlačování uzavřených i otevřených

profilů a

trubek se skládá ze šnekového vytlačovacího stroje,

vytlačovací hlavy a ze zařízení měřicího, kalibračního,

chladicího, odtahovacího, dělicího a navíjecího resp.

odkládacího. Běžně se používají

jednošnekové vytlačovací stroje, neměkčený PVC se vytlačuje

na

dvoušnekovém vytlačovacím stroji. K výrobě trubek se obvykle

používá PVC, HDPE a LDPE, méně PP a PA.

Profily se vyrábějí z PVC, PS a jejich kopolymerů, PMMA, PC,

POM, apod.

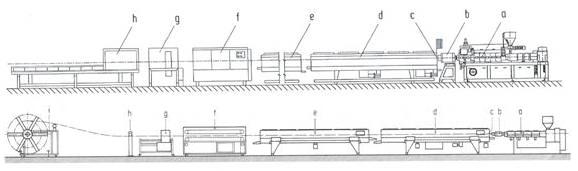

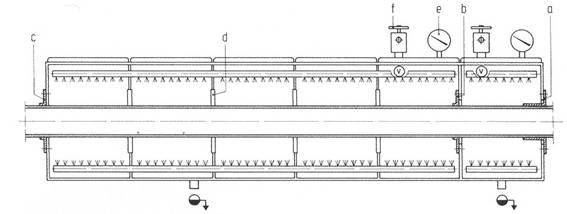

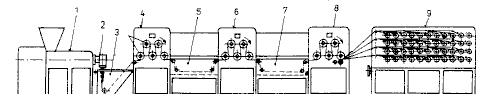

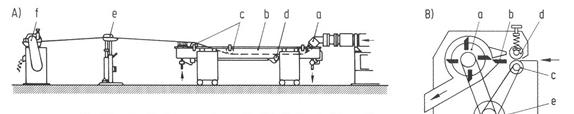

Linka na výrobu trubek z PVC (nahoře) a PP (dole)

a – vytlačovací stroj, b –vytlačovací hlava, c – kalibrace, d – kalibrační jednotka, e – chlazení,

f – měřící zařízení, g – dělící zařízení, h – odkládací zařízení, i – navíjení

Linka na výrobu profilů z neměkčeného PVC

a – násypka, b – dvoušnekový vytlačovací stroj, c – kontrola, d –vytlačovací hlava a kalibrace,

e – kalibrační podtlaková jednotka, e – chlazení, f – měřící zařízení, g – dělící zařízení, h – kontrola, i – odkládací zařízení

Účelem

kalibračního zařízení je ochladit vytlačovaný profil nebo

trubku tak, aby získal požadovaný stabilní tvar a rozměr.

Kalibrační zařízení pro výrobu trubek a profilů je buď

přetlakové, podtlakové nebo průvlakové. Přetlaková kalibrace se

používá pro kalibraci trubek větších průměrů nebo uzavřené

profily, které příliš nemění svůj tvar. Vzduch o přetlaku okolo

0,075 MPa se přivádí přes rozdělovač a trn do trubky a ta je

tímto přitlačována k chlazenému kalibračnímu pouzdru. V trubce

je umístěna zátka, která je uchycena k hlavě mechanicky drátem,

lankem nebo řetězem, resp. elektromagnetem a která umožňuje malý

průnik vzduchu, aby se trubka chladila také z vnitřku. Přetlak

vzduchu je pro malé trubky větší, než pro velké trubky. Při

přetlakové kalibraci je přetlakové pouzdro připojeno k čelu

hlavy. Ke zmenšení tření se používá tzv. mazací vzduch.

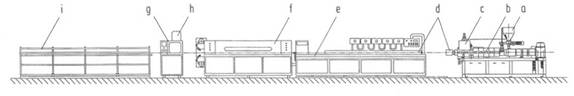

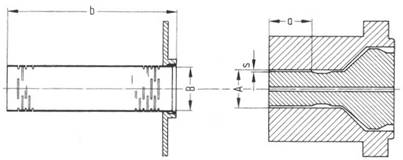

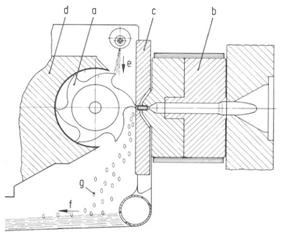

Přetlaková kalibrace

a – vytlačovací hlava, b – přívod vzduchu, c – kalibrační pouzdro, d - zátka

Přetlaková kalibrace a podtlaková kalibrace je také vhodná pro

výrobu

zvlněných trubek, kde kalibrační pouzdro tvoří řetězy

s tvárnicemi.

Vytlačování vlnitých trubek s přetlakovou (nahoře) a podtlakovou kalibrací (dole)

a – vytlačovací hlava, b – trubka, c – články s půlkruhovýmí žlábky (negativ tvaru), d – zátka, e – odsávání vzduchu

Nejběžněji používaným typem kalibračního zařízení je vakuová

(podtlaková) kalibrace, neboť odpadají problémy s uzavíráním

trubky. Kalibrace nastává přisáváním trubky ke kalibračnímu

pouzdru. Povrch trubky se dotykem s pouzdrem ochladí a tvar

zůstává zachován.

Trubky se vytlačují o 1 až 3 % větší, než je požadovaný

průměr. Vakuová kalibrace je vhodná pro menší průměry a pro

výrobky s tenčí stěnou.

Vakuová kalibrace s kalibračními pouzdry

Novější systém pracuje s kalibračními pouzdry, rozdělenými do

více částí. V první části je na vstupu do komory předchlazení

kruhovým prstencem následované nestejnoměrně rozmístěnou sadou

deskových průvlaků nebo trubkovým kalibračním pouzdrem. V druhé

části komory je opět rozmístěna sada průvlaků, ale stejnoměrně a

ve větších vzdálenostech mezi sebou.

Průchody trubky mezi částmi komory a ven z komory jsou utěsněny

elastickými manžetami nebo zahlceny vodou. Trubka je chlazena

vodou sprchováním z trysek pootočených proti sobě o 120o

a osově přesazených. Víka obou částí kalibrační komory jsou

utěsněna vzniklým podtlakem. Délka kalibrační komory je různá a

závisí na tvaru výrobku, tloušťce stěny, průměru trubky a

dosahovaném výkonu vytlačovacího stroje. Běžně se používají šest

metrů dlouhé kalibrační komory, kde vstupní část je dlouhá okolo

jednoho metru.

Pro výrobu plných

profilů se používá průvlaková kalibrace, která se

konstrukčně řeší tak, že kalibrační pouzdro je opatřeno

šroubovou drážkou, kterou protiproudně prochází chladicí voda a

ta ochladí povrch profilu natolik, že si uchová požadovaný tvar

a rozměr. Místo pouzdra se šroubovitým kanálkem lze ke kalibraci

použít sadu průvlaků s odstupňovanými rozměry. Tuto kalibraci

lze použít i pro kalibrování tlustostěnných

trubek a otevřených profilů.

Průvlaková kalibrace

Kalibrační zařízení se obvykle doplňuje o

chladicí zařízení, ve kterých se výrobek dochlazuje na

takovou teplotu, aby nedocházelo k jeho nevratným deformacím v

dalších zařízeních vytlačovací linky. Chlazení se provádí buď

ponorem ve vodě, nebo sprchováním jako v kalibrační komoře.

Rychlost posuvu vytlačovaného profilu se nastavuje a reguluje

odtahovacím zařízením, které k odtahování používá řetězy,

kotouče, pásy nebo článkové pásy, kdy každý článek je na

pracovní ploše opatřen vrstvou pryže. Odtahovací zařízení jsou

konstrukčně řešena tak, aby se jejich výška od základny dala

seřizovat podle ostatních strojů v lince, které se ovšem také

seřizují, a to podle výšky vytlačovací hlavy (osy profilu) od

základny.

Řetězový odtah

Dělící nebo řezací zařízení bývá řešeno buď pomocí kotoučové

pily nebo sekáním tvarovaným nožem. Tvar nože závisí na tom, zda

je jeho pohyb posuvný nebo rotační. Pokud nedochází k dělení

výrobků na konečnou délku, tak např. u pružných výrobků, u

kterých nedochází při ohnutí k trvalé deformaci, následuje

navíjení na bubny nebo kotouče. Průměr navíjení by měl být

20krát větší, než průměr trubky.

Do vytlačovací linky zařazujeme

také zařízení, sloužící k měření, značení, manipulaci a k

úpravám výrobku. Z měřicích zařízení se většinou linka osazuje

délkoměrem (mechanickým nebo elektronickým), který slouží i k

ovládání dělicího zařízení. U linek na výrobu trubek se ve stále

větší míře začínají používat přístroje na měření průměru a

tloušťky stěny. Značící zařízení se používají pro označování

výrobku kvůli jeho identifikaci. Používají se přístroje typu ink-jet,

vytápěné kolečko, tisk přes pásku aj. Do linky se podle typu

výrobku zařazují ústrojí na tvarování (hrdlování trubek),

vysekávání, apod.

Desky jsou plošné útvary s tloušťkou větší, než jeden milimetr, tenčí jsou

fólie. Pro desky a fólie se k vytlačování používají

širokoštěrbinové hlavy, pro výrobu

fólií vyfukováním se používají tzv.

vyfukovací hlavy (příčné). Výrobky jsou buď konečné produkty

nebo polotovary a mohou se vyrábět i jako vícevrstvé. Fólie se

vyrábějí vytlačováním z PP, HDPE, PC, PA a PVC. Desky se

vyrábějí z PE, PP, ABS, PVC, PMMA.

Linka na vytlačování fólií je schematicky znázorněna na obrázku

viz níže. Skládá se z vytlačovacího stroje s

širokoštěrbinovou vytlačovací hlavou a vytlačovaný pás je

dále odtahován tříválcovým chladicím strojem. Fólie se vytlačuje

na chladicí válec. Podle polohy vytlačovací hlavy k chladicímu

válci lze měnit délku chladící dráhy. Povrch válců je leštěn

nebo chromován. Válce jsou temperovány na teplotu, která je

závislá na druhu zpracovávaného materiálu. Vnitřní vestavba

chladicích válců se řeší různými způsoby, které musí zajistit

rovnoměrné rozložení teplot po délce válce.

Rychlost ochlazování má vliv na kvalitu fólie, tj. na mechanické

vlastnosti, lesk, optické vlastnosti, apod. Proto je nutné

zajistit dobrý kontakt mezi plastem a válcem pomocí přítlačných

válců, vzduchovými noži, odsáváním vzduchu, elektrostaticky,

apod. U tenkých fólií (do tloušťky 0,2 mm) stačí kontakt

s chladícím válcem. U tlustších fólií (0,2 až 2 mm) je chlazení

oboustranné. Deska se dále dochlazuje na

válečkovém dopravníku. Ochlazená fólie prochází měřicím

zařízením. Okraje fólie se ořezávají kotoučovými ořezávacími

noži a fólie nebo desky se buď navíjejí, nebo sekají. Oříznuté

okraje se vracejí zpět ke zpracování. Měření tloušťky je

mechanické nebo bezkontaktní.

Navíjecí zařízení musí umožňovat změnu otáček při

narůstajícím objemu navinuté fólie. Všechna zařízení za

vytlačovacím strojem se obvykle ukládají na kolejnice z důvodu

snadné údržby jednotlivých strojů, snadného čistění vytlačovací

hlavy a demontáže šneku.

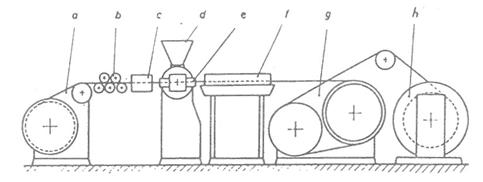

Linka pro výrobu tenkých fólií vytlačováním

a – vytlačovací stroj, b – adaptér, c – vytlačovací hlava, d – chladící válce s odtahem,

e – měření tloušťky, f – úprava povrchu, g – řezací zařízení, h - navíjení

Pro výrobu monoaxiálně nebo biaxiálně

orientovaných fólií se do linky zařazuje za chladicí válce

zařízení na monoaxiální (podélný směr) nebo biaxiální (podélný i

příčný směr) dloužení fólie. Fólie je předehřáta na vhodnou

teplotu, naorientována a ochlazena. Orientace je buď součástí

linky nebo je samostatnou operací. Při monoaxiálním dloužení se

znovu nahřátá fólie dlouží různou obvodovou rychlostí válců, což

způsobuje nárůst pevnosti ve směru dloužení. Výroba biaxiálně

dloužených fólií se provádí buď jednostupňovým nebo

dvoustupňovým procesem.

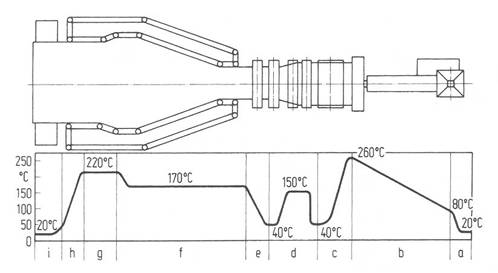

Dvoustupňový proces dloužení biaxiálních fólií

Při dvoustupňovém procesu se předehřátá monoaxiálně orientovaná

fólie zachycuje do svěrek, které jsou symetricky uchyceny na

dvou nekonečných řetězech a které dále fólii dopravují.

Zvětšováním vzdálenosti mezi řetězy se fólie dlouží v příčném

směru a následně v podélném směru. Příklad teplotních profilů je

ukázán na obrázku. Výhodou dvoustupňového procesu je možnost

rozdílného dloužení v podélném a příčném směru, automatizace a

jednoduchost linky.

Při jednostupňovém procesu se zvětšuje nejenom vzdálenost mezi

řetězy, ale i vzdálenost mezi jednotlivými svěrkami a tím se

dosahuje biaxiálního dloužení. Výhodou je izotropní struktura,

bezkontaktní proces a nižší spotřeba energie.

Teplotní profily při výrobě biaxiálně orientovaných PP fólií

a - předehřev, b – vytlačování, c - chlazení, d – podélné dloužení, e – ohřev, f – příčné dloužení, g – tepelná stabilizace,

h – chlazení, i - navíjení

Linka pro výrobu desek je svou konstrukcí blízká linkám na

výrobu fólií a tenkých desek.

Skládá se z vytlačovacího stroje s vytlačovací hlavou.

Vytlačovaný pás je odtahován většinou tříválcovým chladicím

strojem. Povrch válců je přizpůsoben požadované kvalitě povrchu

desek (leštěný nebo leskle chromovaný, dezénovaný, matovaný,

atd.). Válce jsou obvykle temperovány horkou tlakovou vodou na

teplotu, která je závislá na druhu zpracovávaného materiálu.

Režim chlazení musí být přísně řízen kvůli minimálnímu vnitřnímu

pnutí. Deska se dále dochlazuje na válečkovém dopravníku, před

odtahem ořezává, a za ním příčně dělí a ve stohovacím zařízení

ukládá na paletu.

Speciální technologií je vytlačování desek resp.

fólií do vodní lázně, ale její použití je omezené v důsledku

nedokonalého povrchu vlivem pohybu povrchu chladící vody.

Technologie výroby fólií vyfukováním je založena tom, že trubka

s tloušťkou stěny 0,5 až 2 mm je ještě v plastickém stavu

nafouknuta stlačeným vzduchem (zvětšení 2krát až 5krát) a

zároveň protažena odtahovacím zařízením (až 5ti násobné podélné

protažení).

Vyfouknutá fólie, o běžné tloušťce stěny 0,015 až 0,3 mm, je

ochlazena a navinuta.

Vyfukováním

se vyrábějí fólie z LDPE, HDPE a PP, PVC, PA a PET.

Vyfukováním se vyrábějí i

vícevrstvé fólie o různé materiálové skladbě. Dnes se

vyrábějí až sedmivrstvé fólie. Konstrukčně jsou vytlačovací

hlavy pro vícevrstvé fólie velmi složité a také výroba fólií na

nich je velmi náročná na dodržování technologické disciplíny. V

současnosti se na trhu objevilo konstrukční řešení, umožňující s

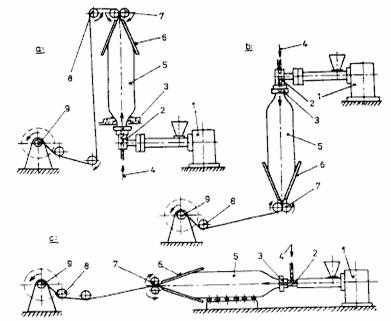

jedním vytlačovacím strojem vyrábět vícevrstvé fólie. Linka na

výrobu fólií vyfukováním může mít v podstatě tři varianty viz

obrázek.

Výroba fólií vyfukováním

a – horní odtah, b – spodní odtah, c – horizontální odtah, 1 - vytlačovací stroj, 2 - hlava, 3 - chladící prstenec,

4 - vstup přetlakového vzduchu, 5 - fólie, 6 - skládací desky, 7 - odtahovací válce, 8 - vodící válečky, 9 – navíjení

Nejčastěji se používá varianta s horním

odtahem fólie. Vytlačovací stroj je osazen

vyfukovací hlavou. Vytlačovaná fólie se určeným přetlakem

(0,15 až 1 kPa) vyfoukne a chladí vzduchem, který se přivádí

chladicím prstencem a rovnoměrně ofukuje fólii po celém obvodu.

Získání rovnoměrné tloušťky je podmíněné bezproblémovým

chlazením. Vzduch do rukávu se přivádí přes vytlačovací hlavu.

Vyfouknutý rukáv se postupně ochlazuje a zplošťuje mezi

skládacími deskami a uzavírá

odtahovacími válci. Vzdálenost mezi odtahovými válci a

vytlačovací hlavou je nastavitelná a závisí na tloušťce

vyfukované fólie a typu zpracovávaného materiálu. Odtahovací

válce jsou obvykle opatřeny vrstvou vodivé pryže, aby bylo možno

odvádět statický elektrický náboj. Odtahovou rychlost je možno

regulovat a tím ovlivňovat tloušťku a podélnou orientaci fólie.

Na vodicím válci se může fólie jednostranně nebo oboustranně

ořezávat. Před vodicí válec se někdy zařazuje zařízení na

povrchovou úpravu fólie pro potiskování. Na konci linky se

umísťuje

navíjecí ústrojí. Uspořádání linky umožňuje manipulaci s

vytlačovacím strojem a navíjením v jedné rovině. Nevýhodou je

složitější zavádění fólie a horší chlazení v důsledku působení

tepla od vytlačovací hlavy, které se zvyšuje jak úpravami pro

chlazení rukávu z vnějšku, tak i z vnitřku. Konstrukčně se

účinnost chlazení zvyšuje, např. vodou chlazenými deskami nebo

prstenci umístěnými vně rukávu, chlazením chladicího vzduchu

nebo odsáváním ohřátého vzduchu z vnitřku rukávu.

Obdobné uspořádání má linka se

spodním odtahem, obvykle v nižším podlaží. Toto uspořádání

usnadňuje zavádění fólie a výhodou je i dokonalejší chlazení

rukávu samovolným prouděním vzduchu. Jinak linka obsahuje stejné

součásti jako linka s odtahem nahoře.

Linka s odtahem v horizontální rovině se používá především pro

zpracování materiálů citlivých na teplotu. Uspořádání linky

umožňuje jednoduchou konstrukci vytlačovací hlavy, na druhé

straně však musí být vyfouknutá fólie podpírána vodicími válci.

Tíhové zatížení a nerovnoměrné ochlazování rukávu zapříčiňuje

větší kolísání tloušťek fólie. Snaha odstranit nerovnosti v

tloušťce fólie vedla k aplikaci rotačního pohybu, a to i u

vertikálně situovaných linek. Rotačního nebo oscilačního pohybu

lze docílit buď natáčením vytlačovacího stroje, vytlačovací

hlavy, nebo odtahovým ústrojím. Z technických důvodů se rotace

vyvolává nejčastěji plynulým otáčením odtahového ústrojí nebo

konstrukčním řešením vytlačovací hlavy.

V této kapitole budou uvedeny ostatní vybrané

technologické způsoby vytlačování, jako je výroba vláken,

oplášťování, granulace, apod.

Pro výrobu vláken z HDPE, ale především z PP, se používá

následující technologický postup, využívající monoaxiálně

orientované fólie. Z vyfouknuté fólie nebo z fólie vytlačované

širokoštěrbinovou hlavou jsou na řezacím stroji nařezány

pásky, které se temperují a orientují v

dloužícím zařízení v poměru 1:7 až 9 na vysoce pevné pásky o

tloušťce v rozmezí 10 až 30

mm

a šířce v rozmezí 2 až 10 mm. Takto orientované pásky se

mechanicky štěpí na vlákna . Rozvlákňování je snazší pro

profilované pásky, pro hladké pásky je vhodné použít

válec s jehlami.

Technologie výroby vláken rozvlákňováním

A – vytlačená profilovaná fólie, B – profilování dezénovacími válci, C – rozvláknění ostrými jehlami

Linky na výrobu vláken vytlačováním jsou rozdílně sestavovány, a

to především podle typu zpracovávaného materiálu. Tímto způsobem

se vyrábějí silná vlákna z taveniny PP, HDPE, PA, PBT, PET, PMMA,

apod. Vytlačovací stroj je osazený

vytlačovací hlavou na vlákna. Z ní se vlákna vytlačují do

chladicí lázně, za kterou následuje první odtahovací zařízení.

Potom vlákna vstupují do temperační jednotky, kde se temperují

na teplotu vhodnou k jejich orientaci (dloužení) mezi

válci orientačního zařízení. Těchto temperačních a

dloužících jednotek může být do linky zařazeno i několik.

Orientační poměr se dá nastavovat. Běžně se pohybuje až do

hodnoty 1 : 9. Před navíjením se musí zorientované vlákno

rozměrově stabilizovat. Stabilizace se dosahuje ve stabilizační

lázni, ve které jsou vlákna udržována pod napětím druhým

odtahovacím zařízením. Za ním už následuje

navíjecí zařízení na cívky. Návin bývá buď válcový nebo

kuželový, nebo se vlákna navíjejí do přaden.

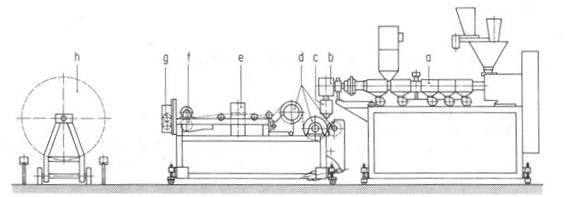

Linka na výrobu vláken vytlačováním

1 - vytlačovací stroj, 2 - vytlačovací hlava, 3 - chladicí lázeň, 4 - první odtahovací zařízení,

5 - temperační lázeň, 6 - orientační zařízení, 7 - stabilizační lázeň, 8 - druhé odtahovací zařízení, 9 - cívky

Uspořádání linky na

oplášťování se řeší s ohledem na druh zpracovávaného

materiálu a typ oplášťovaného předmětu. Většinou se oplášťují

vodiče a kabely, ale i ocelové trubky pro rozvody plynu, kovová

nebo polyamidová lanka jako prádelní šňůry nebo struny do žacích

strojků. Schéma linky na oplášťování vodičů termoplastickou

izolací je na obrázku. Vodič je z cívky odvíjen přes vodicí

kladky do předehřívacího zařízení. Nahřátý vodič vstupuje do

příčné oplášťovací hlavy. Vzniklý plášť se kalibruje,

ochlazuje v chladicí vaně, měří a kontroluje se soustřednost

pláště, průměr a jeho izolační vlastnosti. Oplášťovaný vodič je

odtahován synchronizovanými odtahovacími válci a přes vodicí

kladky je navíjen na cívku v navíjecím ústrojí. Při oplášťování

trubek PE a PP se do linky zařazuje před předehřev ústrojí,

které povrch trubky očistí a odmastí a opatří jej vrstvou

adheziva. Dále se do linky obvykle zařazují značící přístroje.

Linka na oplášťování vodičů

a - odvíjení, b - vodící kladky pro vedení a rovnání drátu, c – předehřev drátu, d - vytlačovací stroj,

e – oplášťovací hlava, f - chladící vana, g - odtah, h - navíjení

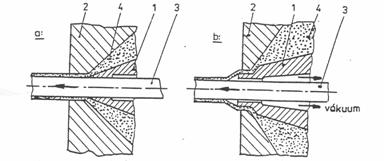

Kalibrace u technologie oplášťování

a – podtlaková kalibrace, b – přetlaková kalibrace, 1, 2 – vytlačovací hlava, 3 – drát, 4 – tavenina plastu

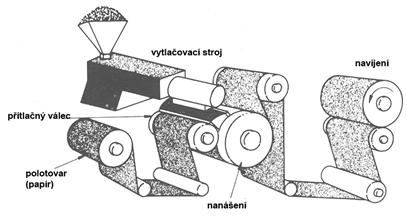

Kromě oplášťování drátů a vodičů lze nanášet povlaky z plastů i na

rozličné materiály, jako např. kovové fólie, textilie, jiné

plastové fólie, papír, apod. Stejně jako u vytlačování fólií

nebo vícevrstvých fólií i tady se využívá současného vytlačování

(koextruze) taveniny plastu (nejčastěji PE) na povrch nosného

materiálu, který má být povlakován. Následně je vytlačená

tavenina plastu slisována s nosným materiálem mezi chlazeným

bubnem a přítlačným pryžovým válcem. Předehřátý nosný materiál

je ve styku s přítlačným válcem, zatímco tavenina plastu je

chlazena na povrchu leštícího válce.

Schéma povlakování

6.3.5. Granulace vytlačováním

Výroba

granulátu se může uskutečňovat v podstatě dvěma způsoby,

které již byly částečně probrány v kapitole 3. a které se od

sebe liší zvolenou metodou granulace. Jedná se buď o granulaci z

vytlačovaných strun (pásku) nebo o tzv. granulaci na hlavě.

Granulace na hlavě je založena na tom, že vytlačovací stroj,

obvykle

dvoušnekový, je osazen tzv. vytlačovací

nožovou hlavou, což je v podstatě děrovaná deska, přes

kterou je materiál vytlačován a taky jsou na ní rotačním nožem

ořezávány granule (asi jako u mlýnku na maso). Granule jsou pak

ochlazovány vzduchem nebo vodou tak, aby nedocházelo k jejich

vzájemnému slepování. Obvykle se těchto chladicích médií využívá

i k transportu vyrobených granulí k jejich dalšímu zpracování.

Granule vyrobené tímto způsobem mají svůj charakteristický tvar

čoček nebo pecek.

Granulace na hlavě

a – sekací nožová hlava, b – vytlačovací hlava, c – děrovaná deska, d – granulační zařízení,

e – ochlazovací směs, f – pásový dopravník, g - granule

Granulace ze strun (za studena)

A – schéma linky: a – vytlačovací hlava, b – chladící vana, c – vedení strun, d – termostat, e – sušící vzduch,

f – sekání strun, B – detail granulace: a – sekací rotor, b – statorové nože, c – válečky pro vedení, d - přítlačné válečky, e - motor

Schéma linky na

výrobu granulátu ze strun je znázorněno na obrázku.

Vytlačovací stroj vytlačuje přes strunovou vytlačovací hlavu

struny o průměru (tloušťce) cca 3 mm, které jsou vedeny přes

chladicí lázeň k odtahovacímu zařízení a následně

granulovány. Typ granulovacího stroje musí být zvolen podle

toho, zda se vytlačuje struna nebo pásek. Granule vyrobené ze

strun mají svůj charakteristický tvar válečku (krychle).

Problémem je zde vysoký obsah vlhkosti v granulátu, který se

musí sušit.

6.3.6. Výroba napěněných

trubek, profilů, desek, fólií

Vytlačováním se připravují napěněné produkty z PS,

LDPE, PP a PVC ve formě většiny typů polotovarů a výrobků, které

slouží jako izolační materiály. Jako přísada do plastů se

používají různá fyzikální nebo chemická nadouvadla. Proces může

být buď jednostupňový, kdy granulát obsahuje již nadouvadlo a

k výrobě bude použit vlastní proces vytlačování, nebo

dvoustupňový, kdy nejdříve dochází ke smíchání plastu a

nadouvadla a teprve potom ve druhém kroku nastává vytlačování.

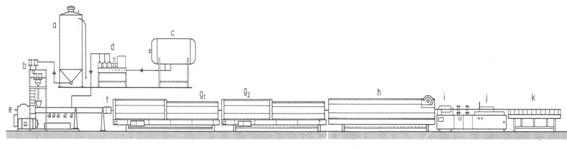

Linka na výrobu vypěňovaných trubek

a – silo z plastem, b – míchací jednotka, c – tank s nadouvadlem, d – dávkovač nadouvadla, e – vytlačovací stroj,

f – vytlačovací hlava, g – chladící lázně, h – sušení, i – kontrola rozměrů, j – řezání, k – stohování

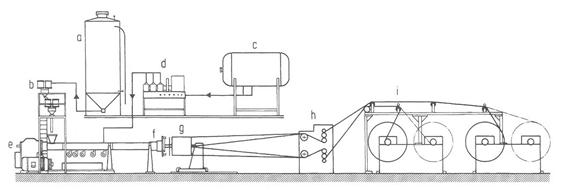

Linka na výrobu vypěňovaných desek

a – plast, b – míchací jednotka, c – tank s nadouvadlem, d – dávkovač nadouvadla, e – vytlačovací stroj, f – vytlačovací hlava,

g – kalibrace, h – čtyřválec, i – navíjení

Vlastní napěnění nejčastěji nastává snížením tlaku

taveniny při výstupu z vytlačovací hlavy, kdy se může projevit

narůstání objemu, ke kterému by mělo dojít ve všech směrech.

Pro snížení tření při kalibraci se používá vzduch. Někdy se

aplikují postupy dodatečné expanze při zahřátí vytlačených

výrobků ve vypěňovacích komorách. Vyrábět lze i vícevrstvé

produkty nebo laminované výrobky.

Výroba plných (vlevo)

a – vytlačovací hlava, b – kalibrace, c - tavenina s nadouvadlem, d – povrch, e – napěněné jádro

Výroba

dutých napěněných výrobků (vpravo)

a - vytlačovací hlava, b – torpédo, c - kalibrace, d - tavenina s nadouvadlem, e – kompaktní povrch, f – napěněné jádro

Výroba vícevrstvých výrobků (vlevo)

a, b – vytlačovací hlava, c – kalibrace, d – tavenina s nadouvadlem, e - tavenina bez nadouvadla, f – povrch z plastu, e – napěněné jádro

Výroba profilů (vpravo)

a - vytlačovací hlava, b – torpédo, c - kalibrace, d - tavenina s nadouvadlem, e – kompaktní povrch, f – napěněné jádro

6.4.

Stroje pro vytlačování

Pro vytlačování se používají stroje různé konstrukce, kdy se mění pracovní člen

v tavící komoře. Potom rozeznáváme stroje

pístové,

šnekové a

diskové. Požadavky na vytlačovací

stroj jsou následující: vysoký

vytlačovací výkon úměrný otáčkám šneku a co nejméně závislý na

protitlaku, rovnoměrná doprava taveniny bez pulzací, vytlačování

taveniny bez orientace, homogenní zamíchání polymeru se všemi

případnými aditivy bez těkavých podílů, místně a časově

rovnoměrná teplota taveniny, která je optimální z hlediska

výkonu stroje, zpracovávaného polymeru a kvality vytlačovaného

výrobku.

Vytlačovací stroje se také dělí na rychloběžné a

pomaloběžné. Zatímco u rychloběžných strojů v důsledku

vysokých otáček šneku (250 až 1500 min-1) stačí

vytápět pouze na začátku, neboť vzniklé teplo třením stačí

k roztavení materiálu, u pomaloběžných strojů musí být ohřev

tavící komory neustálý. Rychloběžné stroje mají krátké šneky

s délkou 10 až 17 D.

6.4.1. Šnekové vytlačovací stroje

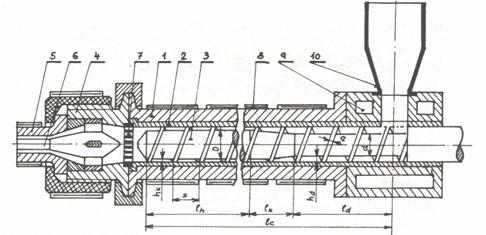

Schéma uspořádání

vytlačovacího stroje je na obrázku. Ve vstupní části se musí

většinou granulovaný nebo aglomerovaný polymer zachytit,

předehřát a za odplynění stlačit. V kompresní části je polymer

dále stlačován, plastikován a homogenizován s případnými

přísadami. Ve výstupní části je již ve formě tepelně i

materiálově homogenní taveniny pod tlakem kontinuálně vytlačován

do „nástroje“ –

vytlačovací hlavy. Ke zpracování plastů se používají

především

jednošnekové vytlačovací stroje, ale pro různé aplikace se

konstruují i

dvoušnekové vytlačovací stroje,

stroje na kaučuky, apod.

Jednošnekový vytlačovací stroj

1 – pracovní válec, 2 – pouzdro, tavící komora, 3 – šnek, 4 – vytlačovací hlava, 5 –

hubice, 6 – trn, 7 – lamač, 8 – topení, 9 – chlazení, 10 – násypka

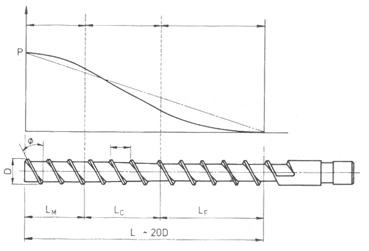

Šnek je nejvýznamnějšífunkční částí vytlačovacího stroje. Teoreticky by každý plast

vyžadoval svůj speciální šnek, ale v praxi se používá několik

ověřených konstrukcí šneku, které buď výrobce vytlačovacího

stroje, nebo dodavatel polymeru pro jeho optimální zpracování

doporučí.

Velikost vytlačovacího stroje se určuje průměrem

šneku D a jeho účinnou délkou L,

která se obvykle vztahuje k průměru poměrem L / D.

Pro zpracování termoplastů se používají většinou šneky s poměrem

L / D = 20 a vyšším. Běžně jsou používány

jednochodé šneky s úhlem stoupání 17,7o, což odpovídá

stoupání závitu rovnému jednomu průměru. Šířka hřbetu závitu

bývá obvykle 0,1 D, vůle mezi hřbetem závitu a válcem 0,002 až

0,005 D. Dále jsou šneky pro zpracování polymerů

charakterizovány tzv. kompresním poměrem. Pro granuláty

termoplastů se pohybuje v rozmezí 1,8 až 4.

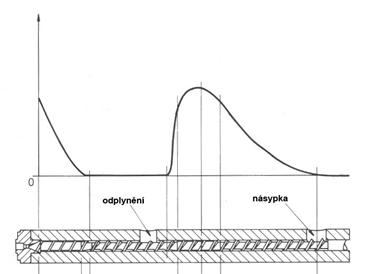

Průběh tlaku ve šnekovém vytlačovacím stroji

Doposud se nepodařilo zkonstruovat univerzální šnek pro všechny

termoplasty. Obvykle se upravuje vzájemný poměr tří částí šneku

tak, aby co nejlépe zpracovával daný polymer – tlakový profil

šneku. Na horním obrázku je ukázán průběh tlaku ve šnekovém

vytlačovacím stroji a na dolním obrázku průběh tlaku na šneku

s odplyňovací zónou. V odplyňovací části jsou z taveniny

odstraňovány těkavé podíly, voda, apod. Délka odplyňovacích

šneků je kolem 25 až 35 D.

Průběh tlaku na stroji s odplyněním

6.4.2. Pístové vytlačovací stroje

Vytlačovací stroje

pístové mají jako hlavní funkční část píst. Pohon pístu bývá

hydraulický nebo mechanický. Pracovní část je tvořena válcem s

pístem a vytlačovací hlavou. Materiál pro vytlačování se vkládá

do pracovního válce. Velikost pístového vytlačovacího stroje je

určena maximální vytlačovací silou, průměrem pracovního válce a

zdvihem pracovního pístu. Pístové vytlačovací stroje se

nejčastěji používají k vytlačování materiálů citlivých na

teplotu, jako je např. PF nebo materiálů se špatnými tokovými

vlastnostmi, jako je např. PTFE. Vytlačovaný materiál není

namáhán vysokým smykovým zatížením a lze takto vyrábět profily v

poměrně úzkých výrobních tolerancích. Nevýhodou pístových

vytlačovacích strojů je jejich cyklický výrobní proces.

6.4.3. Diskové a spirálové vytlačovací stroje

Vytlačovací stroje

diskové jsou založeny na tzv. Weissenbergově efektu, který

je podmíněn visko-elastickými vlastnostmi zpracovávaného

materiálu. Výkon diskového vytlačovacího stroje závisí na

průměru a tvaru disku, smykové rychlosti a druhu zpracovávaného

polymeru. Konstrukčně jsou diskové vytlačovací stroje velmi

jednoduché. Disk vytváří proti čelní desce štěrbinu, do které

přes chlazenou násypku vstupuje materiál a účinkem elastických

napětí se dopravuje v radiálním směru k hubici. Potřebné teplo k

tavení vzniká v důsledku smykového namáhání materiálu ve

štěrbině a také je dodáváno topnými tělesy. Nevýhodou takto

řešeného diskového vytlačovacího stroje jsou nízké vytlačovací

tlaky, které lze v určitém rozsahu ovlivňovat změnou otáček

disku nebo nastavením velikosti štěrbiny. Výhodami diskových

vytlačovacích strojů je, že dosahují rychlé plastikace polymeru

při vysoké homogenitě taveniny, mohou zpracovávat práškové i

granulované materiály, tavenina se dá snadno odplynit a

plastikační proces lze snadno ovládat. Vytlačovací stroje

spirálové tvoří přechod mezi stroji diskovými a šnekovými.

Rozdíl spočívá v tom, že pohyb materiálu nastává v kanálku,

který má tvar spirály, vlivem účinku rychlostních složek a ne

účinkem visko-elastických vlastností plastu.

6.5. Konstrukce vytlačovacích hlav

Vytlačovací hlava je část stroje, ve které dopravovaný

materiál získává definitivní, ale nezafixovaný tvar. Hlava musí

mít takový profil, aby zaručovala pravidelný a trvalý tok

taveniny. Nesmí v ní existovat tzv. mrtvé prostory, ve kterých

by se materiál mohl zastavit a zůstat tak dlouho v kontaktu s

vyhřívaným tělem hlavy, až by degradoval. Zvláště nebezpečné

jsou mrtvé prostory při zpracovávání PVC. Mezi konec šneku a

vytlačovací hlavu se vkládá lamač, což je děrovaná deska

s otvory (3 až 8 mm) pro konečnou homogenizaci taveniny a jako

opěra pro čistící síta. Hlava bývá připojena k válci šnekového

vytlačovacího stroje několika způsoby. U menších strojů se někdy

šroubuje na konec válce, jinak se používá bajonetové nebo

objímkové uchycení nebo přírubové uchycení sklápěcími šrouby.

Podle konstrukčního uspořádání rozdělujeme

vytlačovací hlavy na hlavy přímé, nepřímé, širokoštěrbinové

a speciální. Rozdělení může být i podle druhu vyráběných

výrobků a polotovarů.

6.5.1. Přímé

vytlačovací hlavy

Hlavy přímé jsou především určené pro vytlačování uzavřených

symetrických profilů - jako jsou např.

trubky, hadice nebo uzavřených nesymetrických

profilů, jako je např.

okenní profil. Konstrukce

hlavy pro uzavřené profily by měla zabezpečit volný přívod

vzduchu do dutin profilu obzvlášť u navíjených profilů. Dále se

přímé hlavy používají k vytlačování otevřených profilů, jako je

např. okapový žlab, apod. Hlavy pro vytlačování profilů jsou

konstrukčně mnohem složitější. Hubice i trn jsou výrazně delší

kvůli relaxaci napětí v tavenině.

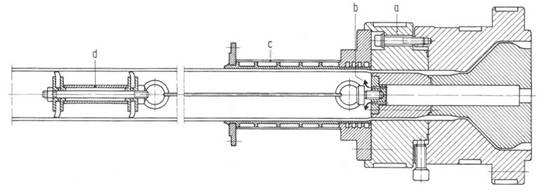

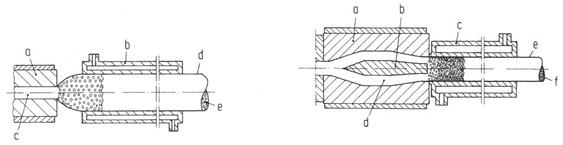

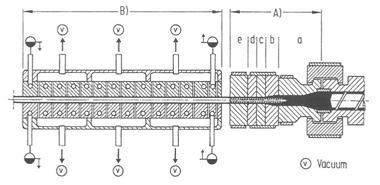

Přímé hlavy na trubky

vlevo - schéma, vpravo - hlava pro vícevrstvé trubky

Přímá hlava na profily

A – nevytápěná část, B – vytápěná část, v - vakuum

Při konstrukci a návrhu hlavy se musí počítat s narůstáním

taveniny za hubici, smrštěním při chlazení a se změnou rozměrů

vlivem protažení. U tenkých stěn bývá hubice zvětšena o 5 až 10

%, u tlustých stěn bývá cca o 10 % zmenšena. Podle tvaru trubky

nebo profilu se mění hubice a trn. Hubicí lze posouvat v ose

trnu. Nevýhodou přímé hlavy jsou oblasti, ve kterých se spojují

proudy taveniny. Tuto nevýhodu odstraňuje

spirálový rozdělovač.

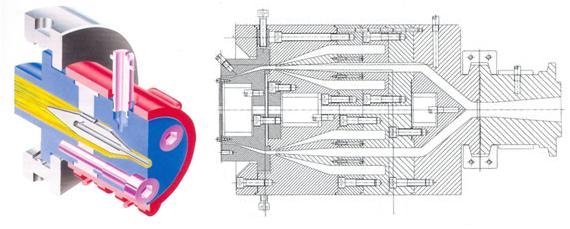

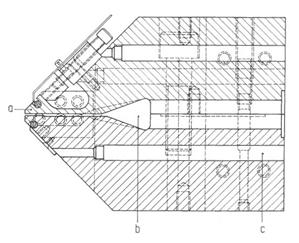

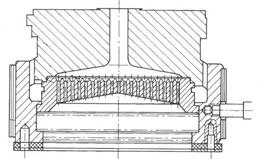

Schéma hlavy pro výrobu trubek se spirálovým rozdělovačem

6.5.2. Nepřímé

vytlačovací hlavy

Hlavy

nepřímé tj. hlavy příčné a šikmé se používají pro

oplášťování vodičů, kabelů nebo kovových profilů,

vyfukování fólií nebo

dutých předmětů. Hlavy pro oplášťování vodičů mají vrtaný

trn, kterým prochází vodič a tím se vyhýbáme vedení přes šnek.

Nepřímé hlavy mají různý úhel odklonu od osy šnekového

vytlačovacího stroje. U příčných hlav je tento úhel 90o,

u šikmých hlav je 30 až 60o. Čím větší je úhel

odklonu, tím větší jsou problémy s nerovnoměrností toku

taveniny.

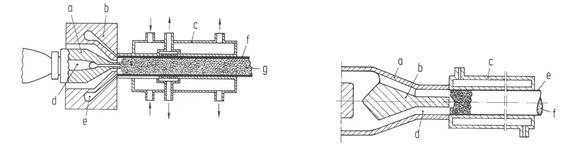

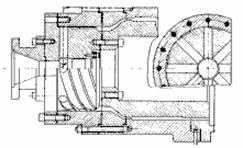

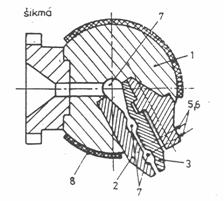

Šikmá plochá hlava

1 – těleso hlavy, 2 – spodní pevná čelist, 3 – horní stavitelná čelist, 5, 6 – stavěcí šrouby, 7 – příčné rozvodné kanály, 8 – topení

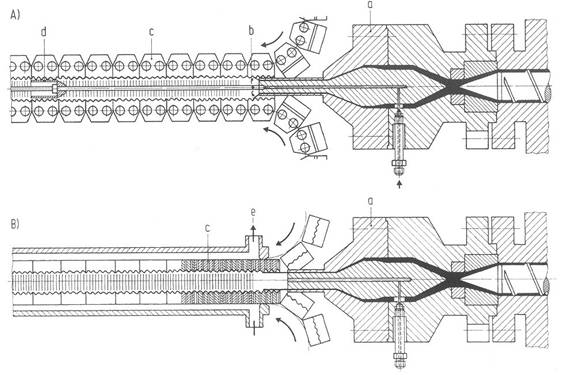

Technicky náročné jsou

hlavy pro vyfukování fólií. Vytlačovaná trubka musí mít

nejen naprostou rovnoměrnou tloušťku stěny, ale také stejnou

viskozitu a teplotu. Jsou možné dva způsoby konstrukce: hlava

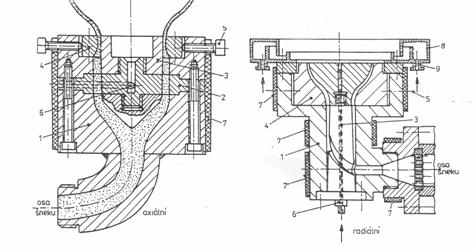

s radiálním vtokem a hlava s axiálním vtokem. U radiálních hlav

je rovnoměrnost rozdělení taveniny zajišťována tvarem trnu,

který reguluje velikost mezery na straně šneku a na opačné

straně. U axiálních hlav se regulování tloušťky provádí

radiálním posuvem hubice. Stále častěji se používá spirálový

rozdělovač.

Radiální a axiální příčná hlava

1 – hlava, 2 – rozvod vzduchu, 3 – trn, 4 – hubice, prstenec, 5 – šrouby, 6 – přívod vzduchu, 7 – topení

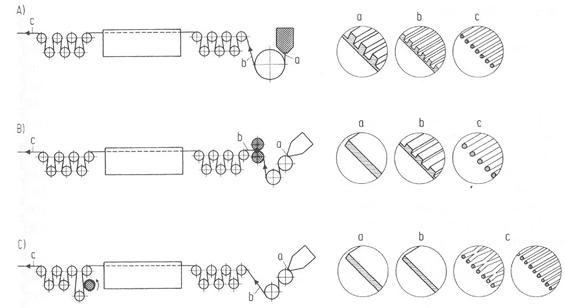

6.5.3.

Širokoštěrbinové vytlačovací hlavy

Širokoštěrbinové hlavy rozvádějí materiál pomocí kanálů do

široké štěrbiny. Odpor toku a tedy množství hmoty na výstupu se

řídí stavěcími šrouby. Nejčastější tvar širokoštěrbinových hlav

je tvar „rybího ocasu“, který nemá mrtvé prostory, ale u kterého

je problematické nastavení při změně tokových vlastností plastu.

Proto se pro vytlačování

fólií používají hlavy s tvářecí lištou.

6.5.4. Speciální

vytlačovací hlavy

Mezi speciální vytlačovací hlavy patří hlavy pro ostatní aplikace, jako např.

granulační hlava, hlava pro výrobu vláken, hlava pro

vytlačování sítí,hlavy pro

vícevrstvé materiály, střižná hlava, hlavy pro kaučuky, apod.

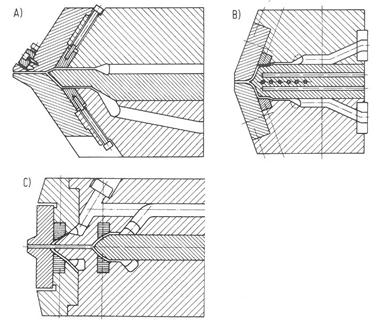

Vytlačovací širokoštěrbinové hlavy pro výrobu vícevrstvých fólií a desek (A, B, C)

Širokoštěrbinová hlava s tvářecí lištou - pozice a (vpravo)

Hlava pro výrobu vláken (vlevo)

Hlava pro vytlačování sítí má proti sobě otáčející se trn i hubici, které

vytlačují struny a v místě setkání strun dochází ke spojení.

Střižná hlava má rotující pouze trn, což se projevuje tvorbou

tepla v tavenině plastu a regulací otáček je možné regulovat

ohřev taveniny. Tento typ hlavy se používá hlavně u kaučuků,

napěňovaných profilů, plněných materiálů, apod. Hlavy pro

vícevrstvé materiály se používají u společného vytlačování,

koextruze, kdy více vytlačovacích strojů je připojeno

k jedné hlavě. Konstrukce hlav pro kaučuky je obdobná

termoplastům, ale je nutné pamatovat na separační prostředky.

.: Jdi na začátek stránky :.

|