- Vstřikování plastů

4.1. Popis a vliv jednotlivých časů vstřikovacího cyklu

4.1.1. Strojní časy

4.1.2. Doba vstřikování

4.1.3. Doba dotlaku

4.1.4. Doba plastikace

4.1.4. Doba chlazení

4.2. Faktory ovlivňující vlastnosti a kvalitu výstřiku

4.3. Vstřikovací stroje

4.3.1. Vstřikovací jednotka

4.3.2. Uzavírací jednotka

4.4. Vstřikovací formy

4.

Vstřikování plastů

Vstřikováním se vyrábějí

takové výrobky, které mají buď charakter

konečného výrobku a nebo jsou

polotovary nebo díly pro další zkompletování samostatného

celku. Výrobky zhotovené vstřikováním se vyznačují velmi dobrou

rozměrovou i tvarovou přesností a vysokou reprodukovatelností

mechanických a fyzikálních vlastností. Technologie vstřikování

je nejrozšířenější technologií na zpracování plastů, je to

proces diskontinuální,

cyklický. Vstřikováním lze zpracovávat téměř všechny druhy

termoplastů. V omezené míře se vstřikují i některé reaktoplasty

a kaučuky.

Vstřikování je způsob tváření plastů, při kterém je dávka zpracovávaného

materiálu z pomocné tlakové komory vstříknuta velkou rychlostí

do uzavřené

dutiny kovové formy, kde ztuhne ve finální výrobek. Tlaková

komora je součástí

vstřikovacího stroje a zásoba vstřikovaného materiálu se

v ní stále doplňuje během cyklu.

Výhody vstřikování jsou krátký čas cyklu, schopnost vyrábět

složité součásti s dobrými tolerancemi rozměrů a velmi dobrou

povrchovou úpravou, ale i konstrukční flexibilita, která

umožňuje odstranění konečných úprav povrchu a montážních

operací. Hlavní nevýhodou v porovnání s ostatními metodami

zpracování plastů jsou vysoké investiční náklady, dlouhé doby

nutné pro výrobu forem a potřeba používat strojní zařízení,

které je

neúměrně velké v porovnání s vyráběným dílem.

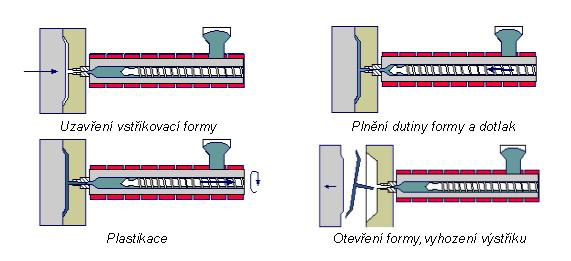

Postup vstřikování je následující: plast v podobě

granulí je nasypán do násypky, z níž je odebírán pracovní

částí vstřikovacího stroje (šnekem, pístem), která hmotu

dopravuje do

tavící komory, kde za současného účinku tření a topení plast

taje a vzniká tavenina. Tavenina je následně vstřikována do

dutiny formy, kterou zcela zaplní a zaujme její tvar. Následuje

tlaková fáze pro snížení smrštění a rozměrových změn. Plast

předává formě teplo a ochlazováním ztuhne ve finální výrobek.

Potom se forma otevře a výrobek je vyhozen a celý cyklus se

opakuje.

Vstřikovací cyklus tvoří

sled přesně specifikovaných úkonů. Jedná se o proces

neizotermický, během něhož plast prochází teplotním

cyklem. Při popisu vstřikovacího cyklu je nutno jednoznačně

definovat jeho počátek. Za počátek cyklu lze považovat okamžik

odpovídající impulsu k uzavření formy.

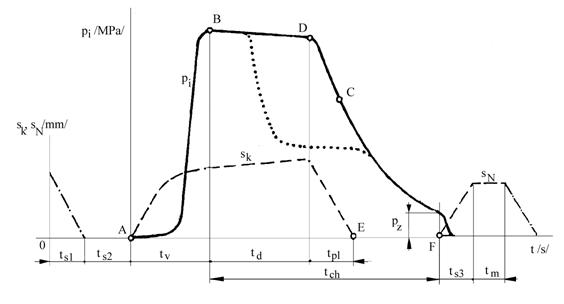

Vstřikovací cyklus

Vstřikovací cyklus však můžeme posuzovat i z hlediska

zpracovávaného plastu a s výhodou jej vyjádřit jako závislost

tlaku v dutině formy na čase. Tento tlak se nazývá vnitřní

tlak a značí se

pi.

Kromě vnitřního tlaku existuje i vnější tlak, označovaný

p, kterým se myslí tlak vztažený na jednotku

plochy průřezu šneku.

Průběh vnitřního tlaku pi v dutině formy během procesu

vstřikování

sk – pohyb šneku, sn – pohyb nástroje

Na počátku vstřikovacího cyklu je

dutina formy prázdná a forma je otevřená. V nulovém čase

dostane stroj impuls k zahájení

vstřikovacího cyklu, pohyblivá část formy se přisune

k pevné, forma se zavře a uzamkne

– strojní

časy. Tyto činnosti je nutné

odlišit, protože na přisouvání formy se musí vynaložit jen malá

přisouvací síla Fp,

zatímco na uzamknutí je nutno vynaložit značně vyšší uzavírací sílu

Fu

(až třikrát vyšší), neboť musí být zaručeno, že se forma vlivem

tlaku taveniny při vstřikování neotevře. Následuje pohyb šneku

v tavicí komoře a začíná vlastní

vstřikování roztavené hmoty do dutiny vstřikovací formy.

V této fázi

šnek vykonává pouze axiální pohyb, neotáčí se a vlastně plní

funkci pístu. Po naplnění formy je tavenina v dutině ještě

stlačena a tlak dosáhne maximální hodnoty.

Jakmile tavenina vstoupí do dutiny formy, ihned začne předávat teplo vstřikovací formě a

chladne.

Chlazení trvá až do otevření formy a vyjmutí výstřiku.

V praxi se dělí na dobu chlazení při plném vstřikovacím tlaku a

na dobu chlazení při klesajícím tlaku. Doba chlazení je závislá

na teplotě formy

TF

a tloušťce stěny výrobku. Během chladnutí se hmota

smršťuje a zmenšuje svůj objem, a aby se na výstřiku

netvořily

propadliny a staženiny, je nutno zmenšování objemu

kompenzovat dodatečným dotlačením taveniny do dutiny formy

– dotlak.

Dotlak může být po celou dobu stejně vysoký jako maximální tlak

nebo se může po několika sekundách snížit a další chladnutí

probíhá při sníženém tlaku. Dotlak se proto rozděluje na

izobarický a izochorický. Abychom mohli dotlačovat, musí před

čelem šneku zůstat určitý objem plastu -

polštář, na který bude šnek působit svým čelem. Tento

objem nesmí být moc velký (obvykle kolem 10 až 15 %, méně než

jednonásobek průměru šneku D), aby nedocházelo

k tepelné degradaci hmoty.

Po dotlaku začíná

plastikace nové dávky plastu. Šnek se začne otáčet, pod

násypkou nabírá granulovanou hmotu, plastikuje ji a vtlačuje do

prostoru před čelem šneku. Současně ustupuje dozadu, přičemž

musí překonávat tzv. protitlak neboli zpětný tlak. Výška

protitlaku ovlivňuje dobu plastikace a tím i kvalitu prohnětení

roztaveného plastu. Příliš vysoký protitlak by však mohl

způsobit až degradaci plastu. Ohřev plastu během plastikace se

děje jednak převodem tepla ze stěn válce, jednak frikčním

teplem, které vzniká třením plastu o stěny komory a o povrch

šneku a dále přeměnou hnětací práce šneku v teplo. Jestliže je

tavicí komora opatřena samouzavíratelnou tryskou, může

plastikace probíhat i při otevřené formě. Dále může a nebo

nemusí následovat odsunutí tavicí komory od formy. Během

pokračujícího chlazení tlak ve formě dále klesá až na hodnotu

zbytkového tlaku

pz,

což je tlak, pod nímž se hmota nachází ve formě těsně před jejím

otevřením. Příliš vysoký zbytkový tlak je příčinou vysokých

vnitřních pnutí ve výstřicích, které u křehkých hmot mohou

způsobovat až samovolné praskání výstřiku. Zbytkový tlak lze

snížit buď zkrácením doby dotlaku anebo

programovaným průběhem tlaku během dotlaku. Po dokonalém

zchladnutí výstřiku se forma otevře a výstřik se vyhodí z formy.

4.1.

Popis a vliv jednotlivých časů vstřikovacího cyklu

Jednotlivé úseky vstřikovacího cyklu trvají různě dlouho a jsou mimo jiné

ovlivněny např. geometrií výstřiku a technologickými podmínkami

vstřikování.

4.1.1. Strojní

doby

Strojní doby

na zavření formy ts1 a na otevření

formy ts3 závisí na rychlosti

pohybující se formy a na dráze, kterou musí forma urazit. Dráha

otevření formy je dána rozměrem výstřiku ve směru otevírání

formy a musí být tak velká, aby bylo možno výrobek z

formy

vyjmout, případně aby bylo dost prostoru pro činnost

manipulátoru ve formě. Je snaha zkrátit strojní časy na

minimum. Toho se dá dosáhnout zvýšením rychlosti pohybující se

formy. U moderních strojů není tato rychlost po celé dráze

stejná, nýbrž při zavírání se forma z počátku pohybuje velkou

rychlostí, avšak těsně před dosednutím formy se rychlost sníží,

aby obě části formy na sebe dosedly měkce a forma se nárazem

nepoškodila. Podobně i při otevírání formy je nejprve její

rychlost vysoká a před dojezdem formy na doraz se rychlost

sníží, aby vyhození výrobku z formy probíhalo pomalu. Celková

doba strojních časů ts1, ts2,

ts3 nepřesahuje u strojů střední

velikosti několik málo sekund. Kromě strojních časů, jež jsou

součástí vstřikovacího cyklu, jsou další strojní doby překryty

dobou chlazení.

4.1.2. Doba

vstřikování

Doba

plnění dutiny formy

tv se odvíjí od rychlosti vstřikování, tj. od

rychlosti pohybu šneku vpřed, která závisí na technologických

podmínkách, zejména na

teplotě taveniny Ttav a na

vstřikovacím tlaku p. Vliv však má i

teplota formy, objem výstřiku a jeho geometrický tvar, dále

řešení vtokové soustavy a

druh plastu. Je však nutné si uvědomit, že k určité hodnotě

vstřikovací rychlosti patří určitá hodnota vstřikovacího tlaku,

nebo-li nelze nastavovat velkou vstřikovací rychlost při nízkém

tlaku. U složitých výrobků a u výrobků s vysokými požadavky na

kvalitu povrchu a přesnost výroby je možné programovat průběh

rychlosti vstřikování. Vysoká vstřikovací rychlost má příznivý

vliv na orientaci makromolekul, ale je zde i nebezpečí přehřátí

a degradace materiálu.

Doba plnění se pohybuje od zlomku sekundy do několika málo

sekund u výstřiků s velkou hmotností. Doba plnění má být co

nejkratší, protože vstřikovaná tavenina se stykem s chlazenou

formou ochlazuje a ztrácí tekutost, takže při dlouhé době by

nezaplnila celou dutinu a vznikl by

nedostříknutý zmetek.

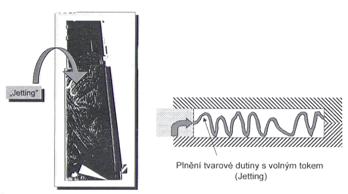

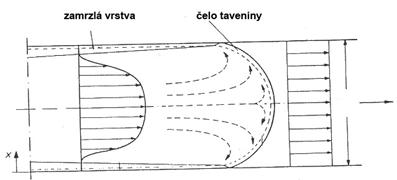

Proces plnění se musí řídit tak, aby tavenina nevtékala do formy

volným tokem, ale aby materiál vtékal do formy postupně. Při

postupném plnění, laminárním toku, se jedná o složitý

mechanismus tuhnutí vrstev taveniny. Teplota formy je mnohem

nižší, než teplota taveniny (zhruba 3 až 4krát) a tak tavenina

při styku se stěnou formy okamžitě ztuhne a vytvoří vrstvu

nepohyblivé hmoty

a zároveň i vrstvu tepelné izolace.

Plnění volným tokem

Uvnitř je potom plastické jádro s nízkou

viskozitou, umožňující další průtok taveniny plastu do dutiny

formy, která se potom roztéká směrem ke stěnám až dojde

k zaplnění tvarové dutiny formy. Vzhledem ke zvyšování viskozity

směrem ke stěně formy dochází k rostoucí rychlosti v plastickém

jádru a k zakřivení čela. Pokles tlaku je potom směrem ke stěně

formy.

Laminární tok taveniny plastů

4.1.3. Doba dotlaku

Po naplnění tvarové dutiny

formy následuje stlačování hmoty, kdy tlak prudce stoupne

a rychlost náhle klesne. Pokud by tlak zůstal na původní

hodnotě, došlo by ke vzniku tlakové špičky, ke zvětšení

hmotnosti a rozměrů výstřiku a k vysokému namáhání formy, které

by mohlo vést k pružnému prohnutí formy, tzv.

dýchnutí. Aby se zamezilo těmto jevům je nutné v určité

době snížit vstřikovací tlak, tzn. přepnout na dotlak. Je-li

přepnutí opožděné stoupne tlak příliš vysoko a dojde k výše

popsaným jevům. Při předčasném přepnutí dochází k opačným jevům

a je zde až možnost

nedostříknutého výrobku. K přepnutí na dotlak může dojít buď

podle dráhy šneku, nebo podle vstřikovacího času, nebo podle

tlaku ve formě a nebo podle tlaku v hydraulice.

Doba dotlaku td

závisí hlavně na průřezu vtokového kanálu a zpravidla činí

několik sekund až desítky sekund. Účelem je dodávání materiálu

do formy a tím tedy kompenzování

smrštění během chladnutí, aby nevznikly propadliny a

staženiny. U strojů s optimalizací procesu lze průběh dotlaku

optimalizovat. V první fázi je dotlak vyšší, aby se využilo

vysoké tekutosti taveniny a ke konci se dotlak sníží, aby se

omezila orientace v okolí vtoku.

4.1.4. Doba

plastikace

Doba plastikace tpl

je čas, který je potřebný k tomu, aby došlo k zplastikování dávky plastu a

k jejímu rovnoměrnému zhomogenizování a umístění dávky před čelo

šneku, tzv. polštáře. Velikost zplastikované dávky musí

zabezpečit naplnění tvarové dutiny formy a vtokového systému,

ale i kompenzovat změnu objemu, vyvolanou smrštěním. Je však

nutné si uvědomit, že se posuvem šneku vzad snižuje účinná délka

šneku, a proto musí být zpětný tlak zvyšován.

Teplo, potřebné k roztavení jedné dávky, je asi z jedné třetiny

dodáváno z elektrického odporového topení a asi ze dvou třetin

z tření hmoty při hnětení.

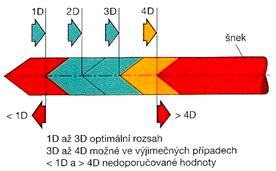

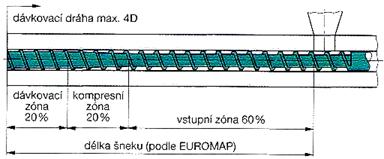

Možné dávkovací dráhy u vstřikovacích strojů

4.1.4. Doba

chlazení

Doba chlazenítch

představuje největší část cyklu a pohybuje se od několika sekund

u tenkostěnných výstřiků do několika málo minut. Závisí na

určující

tloušťce stěny výstřiku, na druhu plastu,

teplotě taveniny,

teplotě formy a na teplotě výstřiku v okamžiku vyjímání

z formy. Je snaha ji zkrátit na minimum účinným chlazením formy,

zejména těch míst, v nichž hmota chladne nejpomaleji.

Chladnutí začíná již během fáze vstřikování a pokračuje

během dotlaku a dochází ke značným změnám stavových veličin,

tlaku, měrného objemu a teploty. Fáze chladnutí ovlivňuje

nejenom strukturu, tj. orientaci, krystalizaci a vnitřní pnutí,

ale také kvalitu povrchu, zejména lesk.

4.2. Faktory ovlivňující vlastnosti a kvalitu výstřiku

O mechanických a

fyzikálních vlastnostech výstřiku, a o jeho kvalitě rozhoduje

druh plastu,

technologické parametry,

konstrukce formy a volba

stroje. Jednotlivé parametry nepůsobí samostatně, ale vždy

se ovlivňují navzájem. Z hlediska volby druhu plastu má

na vlastnosti výstřiku vliv:

- rychlost plastikace polymeru, která by měla být co nejkratší,

- tekutost

(reologické vlastnosti) plastu, která má být dostatečná

a nesmí se měnit s teplotou příliš rychle a která je

ovlivňována technologickými parametry,

- dostatečná tepelná stabilita plastu v rozsahu zpracovatelských teplot, která by měla být co nejširší,

- uvolňování těkavých látek,

- velikost vnitřního pnutí, které má být co nejnižší,

-

smrštění plastu (změna rozměrů výrobku oproti rozměrům

tvarové dutiny formy) v jednotlivých směrech na výrobku,

které je ovlivněno technologickými podmínkami.

Z technologických

parametrů, které se mezi sebou výrazně ovlivňují, má na

vlastnosti výstřiku a jednotlivé fáze vstřikování největší vliv:

-

vstřikovací tlak (ovlivňuje rychlost plnění, uzavírací sílu,

vnitřní pnutí, smrštění, orientaci – tj. narovnávání

makromolekul do směru toku, atd.),

-

teplota taveniny (konkrétní teplota závisí na druhu plastu a

ovlivňuje tekutost plastu, vstřikovací tlak, dobu chlazení a

tedy dobu cyklu, smrštění, tlakové ztráty, dotlak, atd.)

-

teplota formy (konkrétní teplota závisí na druhu plastu a na

charakteru výrobku, ovlivňuje tekutost plastu, rychlost plnění,

dobu chlazení, lesk výrobku, povrch výrobku, teplotu taveniny,

dotlak, vnitřní pnutí, smrštění, atd. – z technologického

hlediska má být co nejvyšší, hlavně u semikrystalických plastů),

-

rychlost

plnění dutiny formy má být co nejvyšší, je však nutné

kontrolovat teplotu taveniny, aby nedošlo k degradaci hmoty,

nevýhodou je i vysoká orientace makromolekul,

- výše a doba trvání dotlaku (ovlivňuje hlavně rozměry výrobku, smrštění a vnitřní pnutí).

4.3. Vstřikovací stroje

Vstřikovací proces probíhá na moderních strojích většinou plně

automaticky, takže se dosahuje vysoké produktivity práce.

Pořizovací cena strojního zařízení i vstřikovací formy je však

značně vysoká. Technologie je proto vhodná pro velkosériovou a

hromadnou výrobu.

Vstřikovací stroj se skládá ze

vstřikovací jednotky,

uzavírací jednotky a z řízení

a regulace.

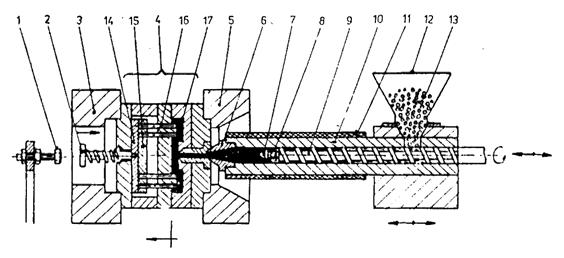

Schéma vstřikovacího stroje se šnekovou plastikací na obrázku.

Každý výrobce vstřikovacích strojů je schopen vybavit

vstřikovací stroj tak, aby plnil funkci částečně nebo plně

automatizovaného pracoviště, tj. dovybavit stroj

manipulátory,

roboty,

temperačním zařízením,

dávkovacím a

mísícím zařízením,

sušárnami,

dopravníky pro výrobky a vtoky,

mlýny, atd.

Schéma vstřikovacího stroje se šnekovou plastikací

(1 – doraz, 2 – tyč vyhazovače, 3, 5 – upínací desky, 4 – forma, 6 – vstřikovací tryska, 7 – špice šneku, 8 – zpětný uzávěr,

9 – šnek, 10 – tavící komora, 11 – topná tělesa, 12 – násypka, 13 – granule plastu, 14 – deska vyhazovačů,

15 – kotevní deska, 16 – vyhazovače, 17 – výstřik)

4.3.1.

Vstřikovací jednotka

Vstřikovací jednotka

plní dva hlavní úkoly: přeměňuje granulát plastu na homogenní

taveninu o dané viskozitě, vstřikuje taveninu vysokou rychlostí

a velkým tlakem do dutiny formy.

Schéma vstřikovací jednotky

První vstřikovací jednotky, které byly použity pro vstřikování plastů

již na konci minulého století, byly jednotky

pístové. Jejich princip byl převzat z lití roztavených

kovů pod tlakem. Udržely se až do poloviny 20. století, kdy byly

postupně zcela vytlačeny jednotkami

šnekovými. Dnes se používají jen výjimečně, a protože

význam pístových vstřikovacích jednotek je v současnosti

zanedbatelný, bude se další text týkat hlavně vstřikovacích

jednotek se šnekem. Rozdíl obou typů strojů je dán konstrukcí

tavicí komory. Jejím úkolem je převést do plastického stavu v co

nejkratší době co největší množství hmoty a zajistit maximální

teplotní homogenitu taveniny. Pohyb plastu v komoře je u

pístových strojů zajišťován pístem, u šnekových šnekem.

Konstrukcí šnekových vstřikovacích strojů byly s úspěchem

vyřešeny všechny hlavní nedostatky pístových strojů.

Mezi největší přednosti šnekových strojů patří:

- spolehlivá plastikace a dobrá homogenizace roztaveného plastu,

- zabránění přehřívání materiálu v tavicí komoře,

- vysoký plastikační výkon i velký zdvihový objem, takže velikost výstřiku lze teoreticky libovolně zvyšovat,

- odstranění potíží při čištění komory při výměně materiálu,

- zaručené přesné dávkování hmoty,

- nízké ztráty tlaku během pohybu hmoty,

- vyšší účinnost zásahu do vstřikovacího procesu, např. řízením dotlaku.

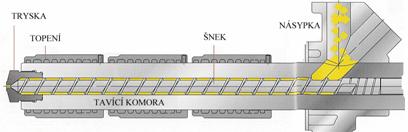

Činnost šnekového stroje je následující: Při plastikaci se

šnek otáčí a v hrdle

násypky nabírá granulovaný plast, který stlačuje a dopravuje

jej do vytápěných částí tavicí komory, kde materiál taje a jako

tavenina se hromadí před

čelem šneku a šnek během otáčení ustupuje dozadu. Po

zplastikování potřebného množství plastu se otáčivý pohyb šneku

zastaví a šnek se bez otáčení pohybuje dopředu jako píst a

vstřikuje taveninu do dutiny formy. Jelikož plastikace nové

dávky plastu může probíhat ještě ve fázi chlazení výstřiku ve

formě, je výrobní cyklus kratší oproti pístovým strojům.

K dalším přednostem patří jednoduché dávkování, možnost hmotu

dodatečně barvit a plnit plnivy nebo přidávat další přísady až

při zpracování

Vstřikovací jednotka se šnekovou plastikací je

charakterizována těmito parametry: průměrem D /mm/

a délkou L /mm/ šneku, vstřikovací kapacitou

Qv /cm3/, plastikační kapacitou

Qp /kg.h-1/, max.

vstřikovacím tlakem pvstř /MPa/,

objemovou vstřikovací rychlostí v /cm3.s-1/

a tím, zda je stroj vybaven universálním a nebo speciálním

šnekem. Vstřikovací kapacita Qv

představuje maximální objem taveniny /cm3/, kterou

lze na daném stroji vystříknout z tavicí komory do volného

prostoru při jednom pracovním zdvihu šneku nebo pístu. Je to

vlastně objem zásobního prostoru v komoře po odsunutí šneku do

jeho zadní krajní polohy. Plastikační kapacita stroje

Qp /kg.h-1/ udává maximální množství

taveniny v kilogramech, kterou je stroj schopen za jednu hodinu

přivést do plastického stavu. Představuje to množství hmoty,

které bylo zahřáté na teplotu vstřikování a bylo u ní dosaženo

požadované teplotní homogenity.

Řez vstřikovací jednotkou (kompresní poměr 1)

Nejdůležitější částí vstřikovací jednotky je tavicí komora,

šnek, tryska a topení včetně dalšího

příslušenství.

Konstrukce

šneku je přizpůsobena činnostem, který šnek musí

vykonávat, tj. dávkování a doprava materiálu, plastikace,

hnětení a vstříknutí do formy. Vývojem vstřikování se dospělo od

obyčejného šneku k diferenciálnímu šneku, pro

který je typický kompresní poměr, který je definován jako

poměr objemu šnekového profilu pro jedno stoupání závitu pod

násypkou k objemu profilu v části šneku před tryskou. Kompresní

poměr bývá v rozmezí od 1,5 do 4,5. Kompresního poměru lze

dosáhnout buď změnou úhlu stoupání závitu, což se však vzhledem

k obtížnější výrobě používá málo, nebo změnou průměru jádra

šneku, tedy změnou hloubky drážky, zatímco úhel stoupání je

konstantní.

Na

šneku je možno rozlišit tři funkční pásma. Pod násypkou je

šnekový kanál (nazývaný také drážka šneku) nejhlubší a průměr

jádra šneku nejmenší. Hloubka je konstantní. Toto pásmo se

nazývá vstupní nebo také dopravní, někdy i

dávkovací. Zpracovávaný materiál je v něm hlavně stlačován, čímž

se vytěsňuje vzduch z prostoru mezi granulemi, a ohříván a

teprve na konci této části může začít i tát. Ve druhém,

prostředním pásmu, se průměr jádra šneku směrem k trysce

zvětšuje a hloubka šnekového kanálu se zmenšuje.

Důsledkem toho dochází ke značnému stlačování materiálu, a proto se této

části říká pásmo kompresní nebo přechodové. V ní

dochází k nejintenzivnějšímu tání granulátu. Vzniklá tavenina je

však zatím teplotně nehomogenní. Homogenizace je úkolem

posledního pásma šneku u trysky. Toto pásmo se proto jmenuje

hnětací neboli homogenizační anebo výstupní.

Hloubka šnekového kanálu je po celé délce výstupního pásma opět

konstantní, ale je menší, než-li ve vstupním pásmu.

Diferenciální šnek

Důležitou částí šneku je jeho zakončení,

neboť tavenina má při vstřikování snahu téci šnekovým kanálem

zpět směrem k násypce. Tato tendence je tím větší, čím má hmota

vyšší tekutost. Proto se

zakončení šneku konstruuje tak, aby se tomuto jevu

zabránilo. Existují různá řešení, jako je tupé zakončení šneku

nebo prodloužené zakončení špičky šneku, ale nejspolehlivější je

zakončení se zpětným uzávěrem (ventilem).

Délka šneku se však nevyjadřuje v jednotkách délky, ale jako poměr délky

šneku a jeho průměru, tedy L / D. Délka šneku u

vstřikovacích strojů na termoplasty bývá obvykle 15 až 20 D.

Šneky, ať už obyčejné nebo diferenciální, mohou existovat

v různém provedení. Nejpoužívanější jsou šneky s normálně

dlouhým kompresním pásmem. jeho délka bývá 3 až 4 násobek

průměru šneku D. Šneky s krátkou kompresní částí,

rovnající se jednonásobku průměru šneku, jsou vhodné pro hmoty

s úzkým intervalem teploty tání, jako jsou krystalické polymery

PE a PA. Šnek s nevýraznou kompresní částí má jádro kónické po

celé délce a používá se u hmot se špatnou tekutostí nebo u hmot,

u nichž je nebezpečí degradace vlivem přiliž rychlého ohřevu,

např. PVC. Teplo potřebné k zahřátí a roztavení dostává

zpracovávaný plast jednak z odporových

topných pásů, jednak přeměnou mechanické práce šneku,

při čemž se ve vstupním pásmu jedná o teplo vzniklé třením a ve

výstupním pásmu o teplo z hnětací práce.

Tavicí komoraje pro účely vytápění obvykle rozdělena do tří zón (topných pásem)

samostatně vytápěných a se samostatnou regulací teploty, kdy

nejnižší teplota se nastavuje v pásmu u násypky a nejvyšší u

trysky. Teplota pásma u násypky, nesmí být příliš vysoká, aby

nedošlo k předčasnému natavení a následnému spečení granulí,

protože by to mělo za následek vytvoření zátky ve šnekovém

profilu a tím by se zamezilo přísunu dalšího materiálu do

kompresní části šneku. Proto se část tavicí komory, která

přiléhá k násypce, chladí.

Tavicí komora je zakončena vstřikovací tryskou. Trysky se konstruují buď jako

otevřené (vysoce viskózní materiály) s otvorem o průměru 3 až

8 mm, nebo jako uzavíratelné, které se otevřou pouze při dosedu vstřikovací

jednotky na formu. Tryska zajišťuje spojení mezi komorou a

formou, protože přivádí taveninu do vtokových kanálů ve formě.

4.3.2.

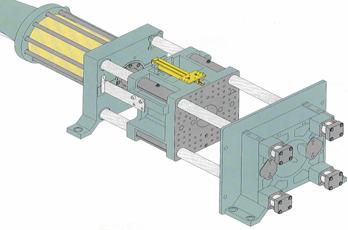

Uzavírací jednotka

Úkolem uzavírací jednotky je zavírat a otevírat formu dle

procesu vstřikování a zajistit uzavření formy takovou silou, aby

se při vstříknutí tlakem taveniny forma neotevřela. Při činnosti

formy je nutno rozlišovat sílu

přisouvací

Fp, a sílu uzavírací

Fu.

Současné moderní stroje mají programovatelnou rychlost a sílu

uzavírání vstřikovací formy.

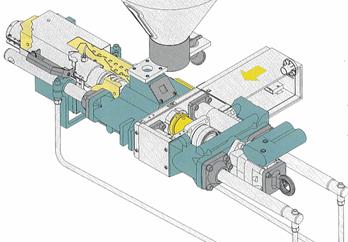

Schéma uzavírací jednotky

Uzavírací jednotka se skládá z těchto hlavních částí: opěrné

desky pevně spojené s ložem stroje, pohyblivé desky, na kterou

je upnuta pohyblivá část formy, upínací desky s otvorem pro

trysku stroje, na kterou se připevní nepohyblivá část

vstřikovací formy, vedení pro pohyblivou desku, z uzavíracího a

přidržovacího mechanismu. Vstřikovací stroje používají

v současné době různé uzavírací systémy, které např. mohou být

konstruovány jako hydraulické, mechanické, kombinace

hydraulického a mechanické způsobu (závorování) a v poslední

době se používají i elektrické systémy.

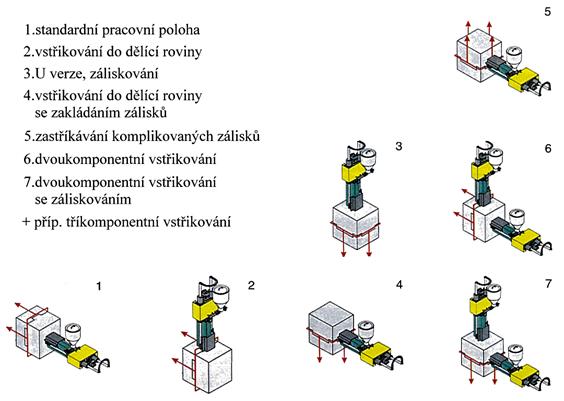

Vstřikovací

a uzavírací jednotky mají vůči sobě určité umístění, polohu.

Nejčastější uspořádání u vstřikovacích strojů je horizontální

poloha vstřikovací i uzavírací jednotky, tedy vstřikování kolmo

na dělící rovinu formy. V některých případech (reologické

chování taveniny, zakládání zálisků, dvoukomponentní vstřikování

speciální způsoby vstřikování, apod.) však může dojít k jiné

vzájemné poloze. Sedm různých poloh mezi vstřikovací a uzavírací

jednotkou je ukázáno na obrázku.

Vzájemná poloha mezi vstřikovací a uzavírací jednotkou

4.4. Vstřikovací formy

Formy pro zpracování musí odolávat vysokým tlakům, musí

poskytovat výrobky o přesných rozměrech, musí umožnit snadné

vyjmutí výrobku a musí pracovat automaticky po celou dobu své

životnosti. Jejich konstrukce a výroba je náročná na odborné

znalosti, ale i na finanční náklady. Volba

materiálu formy závisí na druhu zpracovávaného plastu, na

použité technologii, na velikosti výrobku a jeho složitosti, na

velikosti série, na tepelné odolnosti a odolnosti proti

opotřebení a korozi, na ceně, apod. Důležitým faktorem

životnosti formy je provedené tepelné zpracování na tvarových

částech nástroje. Dalším důležitým úkolem při konstrukci forem

je stanovení rozměrů a výrobních tolerancí tvarových částí. Pro

určení a výpočet těchto rozměrů jsou rozhodující

smrštění, tolerance jednotlivých rozměrů výlisku a

opotřebení činných částí nástroje. Nejdůležitější je však

smrštění zpracovávaného.

Vstřikovací formy jsou konstrukčně velmi rozmanité a lze je rozdělit do

následujících skupin:

- podle násobnosti na

jednonásobné a

vícenásobné,

-

podle způsobu zaformování a konstrukčního řešení na dvoudeskové, třídeskové,

etážové, čelisťové, vytáčecí, apod.,

- podle konstrukce vstřikovacího stroje na formy se vstřikem kolmo na dělící rovinu a na formy se vstřikem do dělící roviny.

Vstřikovací forma se skládá z dílů, vymezujících tvarovou dutinu formy, z

chladicího (temperačního) systému, z

vtokového systému, z

vyhazovacího systému a z upínacích a vodicích elementů.

Jednotlivé části vstřikovacích forem lze rozdělit do dvou skupin

na části konstrukční a na části funkční. Konstrukční části

zabezpečují správnou činnost nástroje a funkční části

se stýkají s tvářeným materiálem a udělují mu

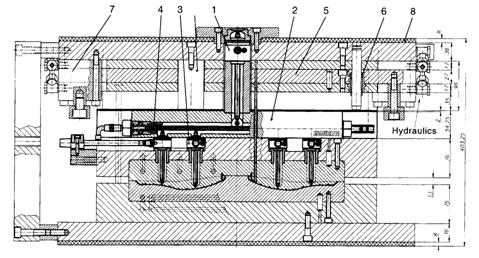

požadovaný tvar. Pro představu o

tvarové a konstrukční složitosti vstřikovacích forem je na

obrázku ukázka konstrukce vstřikovací formy.

Ukázka konstrukce vstřikovací formy

Kvalitu a jakost výstřiku spolu s produktivitou výroby nejvíce ovlivňuje

vtokový systém, což je systém kanálů a ústí vtoku, který

musí zajišťovat správné naplnění dutiny formy, snadné odtržení

nebo oddělení od výstřiku a snadné vyhození vtokového zbytku.

Vtoková soustava je navrhována podle počtu tvarových dutin,

podle jejich

rozmístění a podle toho, zda bude konstruována jako studený

nebo horký rozvod. Konstrukční řešení vtokového systému závisí

na konkrétním tvaru výstřiku a na násobnosti formy. Při

vstřikování termoplastů má druh a umístění vtoku podstatný vliv

na proudění taveniny ve formě, vytváření tzv. studených spojů,

orientaci makromolekul a plniva, rovnoměrnost krystalizace,

anizotropii vlastností a rozměrů, povrchový vzhled, apod. Vtok

má být zásadně řešen tak, aby tavenina naplnila formu nejkratší

cestou bez velkých teplotních a tlakových ztrát, co nejrychleji

a pokud možno všude ve stejném čase. U

vícenásobných vstřikovacích forem je nejdůležitějším

požadavkem, aby všechny tvarové dutiny byly plněny současně a

při stejných technologických podmínkách, což znamená při stejné

teplotě taveniny a při stejném vnitřním tlaku. Při vstřikování

termoplastů má typ a umístění vtoku podstatný vliv na proudění

taveniny ve formě vytváření tzv. studených spojů, orientaci

makromolekul a plniva, rovnoměrnost krystalizace, anizotropii

vlastností a rozměrů, povrchový vzhled apod.

Pokud bude vstřikovací forma vícenásobná, tak umístění tvarových dutin je možné buď do

hvězdy, nebo v řadě.

Z hlediska plnění tvarových dutin je lepší uspořádání do hvězdy,

protože k zaplnění dochází ve stejném čase a při stejném tlaku,

kdežto u uspořádání v řadě se musí provést korekce ústí vtoku,

tzn. změnit rozměry rozváděcích kanálů směrem ke vzdálenějším

dutinám.

Pro zajištění opakovatelnosti výroby musí hmota v dutině formy zchladnout z technologického a

ekonomického hlediska co nejrychleji a proto vstřikovací formy

obsahují

temperační systém. Temperačním systémem se rozumí systém

kanálů a dutin, umožňujících přestup a prostup tepla z taveniny

do formy a temperovací kapaliny.

Teplota formy se udržuje na požadované výši pomocí

chladicího média, které protéká soustavou chladicích kanálů.

S ohledem na vlastnosti výrobku by bylo žádoucí, aby se hmota

ochlazovala ve všech místech stejnou rychlostí. Důsledky

nerovnoměrného ochlazování se projevují např. tím, že výrobek

obsahuje vnitřní pnutí nebo se deformuje a nebo vzniknou

trhliny. Temperační systém bývá rozdělen do dvou dílčích okruhů,

a to na okruh pro

pevnou neboli vtokovou část formy a na okruh pro

pohyblivou část. Každý z okruhů se dále může dělit na

podokruhy, které se řeší podle způsobu zaformování výstřiku ve

formě a podle polohy dělicí roviny.

Rozmístění temperačních kanálů a jejich rozměry je nutno

navrhnout s přihlédnutím k celkovému řešení formy, např.

umístění vtokové soustavy, vyhazovacích systému, tvarových

vložek a jiných dílů, ale i k požadavku na těsnost temperačního

okruhu.

Vzdálenost kanálů od líce formy má být navržena tak, aby

nedošlo k porušení povrchu tvarové dutiny formy a aby v tvarové

dutině nevznikala podchlazená místa. Výhodnější je použít větší

počet malých kanálů, než-li naopak. Kolem dutiny formy se kanály

rozmísťují rovnoměrně a v optimálním případě je jejich

vzdálenost od líce formy všude stejná. Pouze tam, kde je třeba

zvýšit intenzitu chlazení, se kanály přiblíží líci formy

nebo se zmenší vzdálenost mezi nimi. Průřez kanálů se volí

zpravidla kruhový a bývá 6 až 20 mm. Vedle kruhových kanálů se

používají i kanály s obdélníkovým průřezem. Celková délka kanálů

má být taková, aby rozdíl teplot temperační kapaliny na vstupu a

na výstupu byl max. 3 až 5 oC.

Mimo výše popsaných částí obsahují vstřikovací formy i různé

mechanismy pro vyhazování výstřiků, protože výrobky se při

ochlazování smršťují a zůstávají na tvarových součástech formy.

Nejčastější způsob vyhazování výstřiků je mechanický princip buď

pomocí vyhazovacích kolíků nebo pomocí stíracích desek,

stíracích kroužků, apod. V řadě případů se jednotlivé způsoby

kombinují. Vyhazovací síly a jejich výpočet se odvozuje od

měrných tlaků mezi formou a výstřikem, kdy síla na vyhození bude

záviset na pružnosti tvárníku a tvárnice, na průběhu tlaků a

teplot během vstřikování, na rozměrech výstřiku a na teplotní

závislosti koeficientu tření mezi oběma plochami.

Odvzdušnění tvarové dutiny u vstřikovacích forem je velmi důležité, protože doba vstřiku je

velmi krátká a mohlo by dojít k nedokonalému vyplnění tvarové

dutiny taveninou plastu, k nebezpečnému zvýšení tlaku, k poklesu

pevnosti v místech studených spojů nebo k tzv.

diesel efektu, kdy může dojít až ke spálení materiálu. Proto

je nutné zajistit intenzívní odvod vzduchu z tvarové dutiny

formy, a to nejenom netěsnostmi v dělící rovině, ale i

konstrukcí odvzdušňovacích kanálků, které však nesmějí být

příčinou vzniku otřepů na výrobku. Odvzdušnění má být provedeno

v dělící rovině na protilehlém místě vtoku. Na dostatečné

odvzdušnění formy má vliv umístění vtoku, způsob zaformování

výstřiku, umístění vyhazovačů, přítomnost tvarových vložek,

apod.

.: Jdi na začátek stránky :.

|