- Technologie tváření práškových kovů

12.1. Zhutňování kovových prášků

12.1.1. Lisování

12.1.2. Válcování

12.1.3. Kování

12.1.4. Speciální způsoby konsolidace

12.2. Spékání

12.

technologie tváření

práškových kovů

Výchozí materiál je v práškovém stavu, což

dovoluje téměř libovolně volit chemické složení materiálu podle

požadavků na vlastnosti konečného výrobku. Navzájem lze mísit

prášky kovů, chemických sloučenin kovů i organické látky

v různých poměrech a kombinacích. První oblastí zpracování

práškových kovů, je zpracování materiálů, které nemohly být

zpracovány klasickou technologií tavení a lití, např.

vysokotavitelné kovy (Pt, W, Mo, Ta, apod.). Druhou oblastí je

zpracování práškových kovů i řadou jiných klasických

technologií, např. sléváním, tvářením, obráběním, ale

technologie práškové metalurgie je technicky a ekonomicky mnohem

výhodnější. Třetí oblastí je zpracování práškových kovů

tvářením, např. kováním, protlačováním, válcováním, apod. při

současném zlepšení užitných vlastností a ekonomie výroby.

Prášky jsou charakterizovány fyzikálními (distribuce a

velikost částic, tvar a morfologie povrchu, tvrdost, atd.) a

technologickými vlastnostmi (lisovatelnost, tekutost, sypný

objem, atd.). Podle způsobu výroby mohu mít prášky různý tvar

(kulový, lístkový, nepravidelný, zrna zaoblená, atd.). Prášky je

možno vyrábět fyzikálními, fyzikálně-chemickými, chemickými nebo

elektrochemickými způsoby. Z ekonomického hlediska má největší

vliv cena prášku. Vhodně upravené prášky se zpravidla lisují do

požadovaného tvaru a získaný tvar se následně zpracovává

spékáním, aby se dosáhlo potřebných fyzikálních a mechanických

vlastností. Největší výhodou práškové technologie je vysoké

využití kovu při nižší spotřebě energie, snížené pracnosti a

nákladech, čistota prostředí. Další výhodou je isotropie

mechanických vlastností.

12.1. Zhutňování kovových prášků

Velikost stykové plochy částic práškového kovu bude záviset na stupni a

kvalitě vazby mezi jednotlivými částicemi – stupni konsolidace.

U plně konsolidovaného tělesa se dotýkají všechny práškové

částice navzájem po celém povrchu (stejně jako u tuhých těles),

ale v sypkém stavu je velikost kontaktů jen velmi malou částí

celkového povrchu všech částic. Hodnoty fyzikálních a

mechanických vlastností budou vzrůstat v závislosti na

zvětšování kontaktních ploch částic. Stupeň konsolidace

práškového tělesa zpravidla zvyšuje působením tlakových sil

nebo spékáním, ve většině případů oběma způsoby. Většinou se

používá různých způsobů lisování.

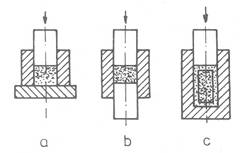

12.1.1. Lisování

Těleso z práškových kovů má objem jednak pevných částic a jednak mezer

(pórů). Objem mezer je závislý na způsobu lisování a velikosti

lisovacího tlaku. Při stlačování prášku v dutině nástroje působí

vnější (mezi práškovým materiálem a stěnou dutiny lisovací

formy) i vnitřní tření (tření mezi částicemi). Tření, které je

možné snížit použitím mazadel, má za následek nerovnoměrné

rozdělení hustoty ve výlisku. Podle směru působícího tlaku

rozdělujeme lisování na jednosměrné, obousměrné a izostatické.

Při jednostranném lisování je nejvyšší hustota v oblasti pod

lisovníkem, při oboustranném lisování je nejnižší hustota ve

středu výlisku. Při izostatickém lisování je prakticky

odstraněno vnější tření a výrobek vykazuje rovnoměrnou hustotu.

Následuje spékání. Ke snížení pórovitosti se může lisování i

spékání vícekrát opakovat. Lisovací tlaky se pohybují od 50 do

1800 MPa a pórovitost je 50 až 8 %. K lisování se používají

mechanické nebo hydraulické

lisy.

Základní způsoby lisování

(a – lisování jednosměrné, b – lisování obousměrné, c – izostatické lisování

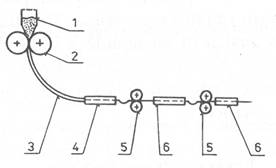

12.1.2. Válcování

Válcováním se vyrábějí polotovary ve formě pásků,

tyčí, plechů, apod. Prášek je plynule dodáván ze zásobníku do

mezery mezi válci, kde je třecími silami unášen a tlakem válců

stlačován. Princip je znázorněn na obrázku. Poměrně pevný a

ohebný pás je veden do spékací pece. Podle požadované hustoty se

může válcování i spékání vícekrát opakovat. Vhodnou konstrukcí

násypky je možno vyrábět i vícevrstvé polotovary.

Schéma výroby polotovarů válcováním práškových kovů

1 – násypka, 2 – dvouválec, 3 – skluz, 4 – spékací pec, 5 – dvouválec, 6 – žíhací pec

12.1.3. Kování

Kováním se dosahuje

lepších mechanických vlastností a odstraňuje se zbytková

pórovitost. Výchozím polotovarem může být buď výlisek, který se

spéká v průběhu ohřevu na tvářecí teplotu nebo spékaný

polotovar, který je možné kovat přímo po vyjmutí ze spékací

pece. Volné kování se používá hlavně pro velké polotovary,

zápustkové kování pro výrobky s vysokými nároky na přesnost.

Volí se poměrně malé deformace.

12.1.4. Speciální způsoby

konsolidace

Lisováním za

tepla, které spojuje operaci lisování se spékáním, lze dosáhnout

i plné hustoty výlisků. Prášek je lisován poměrně nízkým tlakem

při teplotách až 2500 oC v ochranné atmosféře, vakuu

nebo vzduchu. Izostatické lisování za studena je vhodné

pro tvarově složité výrobky. Vibračně zhutnělý prášek je uzavřen

v tenkém elastickém obalu a vystaven postupnému hydrostatickému

tlaku kapaliny až 600 MPa. Výhodou je vysoká hustota a izotropní

vlastnosti. Izostatické lisování za tepla je vhodné

pro dosažení bezporézního stavu. Prášek v kovovém obalu je

vystaven působení tlaku a teploty. Jako tlakové médium se

používá argon. Protlačování za tepla se používá hlavně pro AL,

Mg, Ag, apod. Ve speciálních případech je možné použít

hydroimpulzivní lisování, lisování v magnetickém poli,

explozivní lisování, vstřikování, přetlačování, lití, lití se

zmrazením, technologie velmi vysokých tlaků, apod.

12.2. Spékání

Spékání je způsob tepelného zpracování zhutněných částic nebo práškového výlisku,

při kterém se z pórovitého výlisku stává souvislé těleso za

působení teploty a případně tlaku. Zvětšuje se celková plocha

styku částic, snižuje se pórovitost, zvyšují se fyzikální a

mechanické vlastnosti, dochází k objemovému smrštění. Teplota

spékání se volí v rozmezí 0,6 až 0,9 teploty tavení. Spékání

může probíhat za normálního tlaku nebo pod tlakem vnějších sil.

Spékání se provádí v elektrických pecích s ochranou atmosférou

redukčních či inertních plynů nebo vakuu. Nejdůležitějšími

parametry spékání jsou teplota, doba spékání a ochranné

prostředí.

.: Jdi na začátek stránky :.

|