- Technologie plošného tváření - tažení

9.1. Proces tažení

9.1.1. Vznik vln

9.1.2. Schémata napjatostí a deformací

9.2. Výpočet síly a práce

9.3. Určování rozměrů přístřihu, počet tahů

9.3.1. Součinitel tažení

9.3.2. Určování velikosti a tvaru přístřihu

9.3.3. Technologické zásady, mazání

9.4. Ostatní technologické způsoby tažení

9.4.1. Tažení se ztenčením stěny

9.4.2. Zpětné, obrácené, tažení

9.4.3. Tažení stupňovitých, kónických, kulovitých, parab. výtažků

9.4.4. Tažení s ohřevem

9.5. Speciální způsoby tažení

9.5.1. Tváření pryží – metoda Guerin

9.5.2. Tváření pryží – metoda Marform

9.5.3. Tváření kapalinou – metoda Wheelon

9.5.4. Tváření kapalinou – metoda Hydroform

9.5.5. Hydromechanické tažení

9.6. Nástroje pro tažení

9. technologie plošného tváření - tažení

Tažením plechů a pasů vzniká prostorový

výlisek nerozvinutelného tvaru. Podle tvaru výlisku můžeme

proces tažení dělit na tažení mělké a hluboké, tažení bez a se

ztenčením stěny, tažení rotačních a nerotačních tvarů a dále

tažení

nepravidelných tvarů (tzv. karosářské výlisky). Výchozím

polotovarem je přístřih plechu, pás plechu nebo již jinak

zpracovaný polotovar, který lze zpracovávat následujícími

technologiemi: prostým tažením, tažením se ztenčením stěny,

zpětným tažením, žlábkováním, rozšiřováním a lemováním,

zužováním, přetahováním, napínáním a speciálními způsoby.

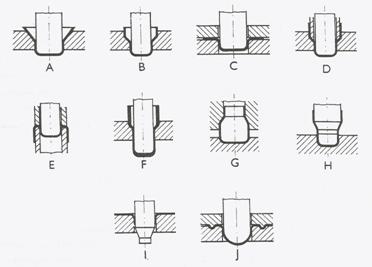

Technologické způsoby tažení

A, B - tažení bez přidržovače, 1. a 2. tah, C, D - tažení s přidržovačem, 1. a 2. tah, E – zpětné tažení (obracení),

F – tažení se ztenčením stěny, G – zužování, H – rozšiřování, I – lemování (přetahování), J - napínání

Tažení je takový technologický způsob

tváření, při kterém se jedním a nebo v několika tazích vyrobí z

rovného plechu (přístřihu) duté těleso - polouzavřená nádoba.

Někdy se tento technologický proces nazývá hluboké tažení.

Nástrojem je

tažidlo, které se skládá z tažníku a tažnice a ostatních

konstrukčních částí, výrobkem je výtažek.

9.1. Proces tažení

Princip tažení je ideální vysvětlit na tažení jednoduchého

válcového tvaru se dnem. Potom obdobným způsobem lze získané

výsledky aplikovat i na výtažky hranatých nebo nepravidelných

tvarů. Zatlačujeme-li tažník do tažnice, posunuje se plech přes

tažnou hranu, která se z celého nástroje nejrychleji opotřebuje.

Síla potřebná k tažení se kontroluje z podmínky pevnosti válcové

části nádoby, která se nesmí při tažení přetrhnout. Je nutné

uvažovat vliv tření a zpevnění materiálu.

Při tažení se mezikruží přístřihu (D - d) změní na

válec s průměrem d a výškou h

z dřívějšího rozměru přístřihu D. V důsledku

platnosti zákona stálosti objemu se objem kovu během procesu

nemění a proto výška h bude větší, než šířka

mezikruží D – d.

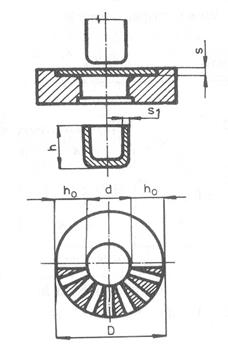

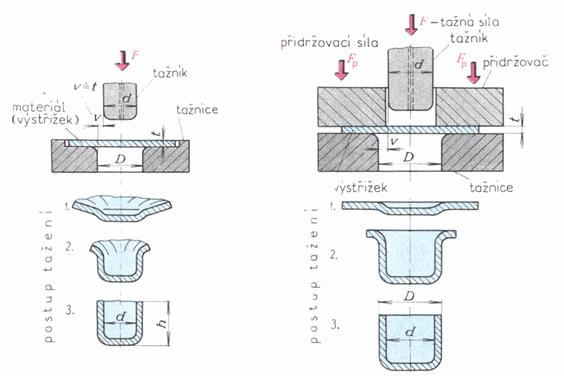

Princip tažení válcového tvaru

9.1.1. Vznik vln

Tažení je technologický proces, při kterém se přesouvá značná

část, značný objem materiálu. Tento přesunutý objem je

schematicky na obrázku znázorněn v podobě vyšrafovaných

trojúhelníků. Tento objem materiálu se během tažení vytlačuje,

zvětšuje výšku nádoby, mění tloušťku stěny. Je patrné, že

vyšrafované plochy (trojúhelníčky) přebývají. Protože při tažení

postupuje materiál z příruby do válcové části, má plech v místě

příruby snahu se vlnit, a to hlavně při vysokém stupni

deformace. Při malém stupni deformace a při velké tloušťce

materiálu se vlny netvoří, protože nejsou vysoké a vyhlazují se

otvorem tažnice. Zabránit vzniku vln lze přidržovačem, ovšem za

cenu pěchování materiálu pod přidržovačem a růstu tloušťky.

V případě použití přidržovače je nutné znát velikost měrného

tlaku p přidržovače. Měrný tlak přidržovače závisí

na tloušťce plechu, poměru výchozí tloušťka plechu ku průměru

nádoby, jakosti plechu a součiniteli tažení (viz. kap. 9.3).

Celková síla přidržovače je součinem měrného tlaku a činné

plochy přidržovače (viz. kap. 9.2.). K určení měrného tlaku

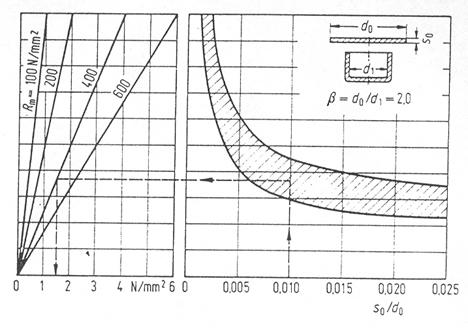

přidržovače se používá např. grafů.

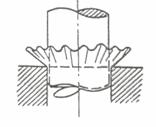

Tvorba vln na výtažku a nebezpečí utržení dna

Tvorba vln u tažení bez přidržovače (vlevo) a s přidržovačem (vpravo)

Diagram pro zjišťování měrného tlaku přidržovače pro první tah

Hranaté krabice se táhnou mělkým tahem.

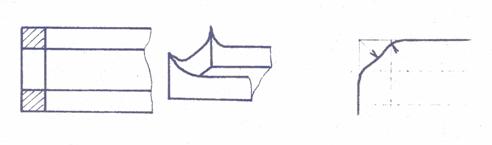

Obrázek vlevo ukazuje, proč není možné pro tažení obdélníkové

krabice použít obdélníkový nástřih - v rozích by vznikly vysoké

cípy a vpravo je ukázka osvědčeného tvaru nástřihu pro tažení

krabice s obdélníkovou základnou.

Tažení hranaté krabice (vlevo - cípy, vpravo - optimální nástřih)

9.1.2. Schémata napjatostí a

deformací

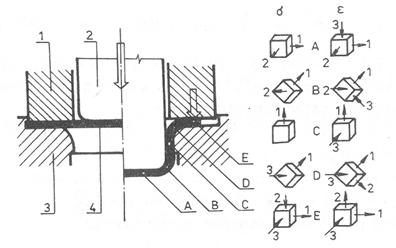

Napjatost při tažení je v jednotlivých místech výtažku různá a dochází

zde k anizotropii mechanických vlastností plechu. Dno (A) se

vytahuje nepatrně a stejnoměrně do dvou směrů. Válcová část (C)

je natahována v jednom směru, ale u dna (B) je dvoj nebo trojosá

napjatost. Materiál, který přechází přes tažnou hranu (D) je

namáhán ohybem radiálním a tangenciálním tlakem. Materiál pod

přidržovačem (E) je namáhán tahem v radiálním směru, tlakem

v tangenciálním směru a tlakem kolmo na povrch příruby. Je-li

nástroj bez přidržovače, odpadá tlak pod přidržovačem.

Nejnevýhodnější podmínky jsou v místě ohybu u dna výtažku, je

zde vysoké tahové napětí. Důsledkem je zeslabování tloušťky

stěny a to vede k nebezpečí utržení dna.

Schéma napětí a deformací při tažení s přidržovačem

9.2. Výpočet síly a práce

Matematické vztahy pro výpočet síly jsou poměrně komplikované, a proto se

zjednodušují. Praktické vzorce vycházejí z toho, že dovolené

napětí v nebezpečném průřezu musí být menší, než napětí na mezi

pevnosti. Tedy největší tažná síla musí být o něco menší, než

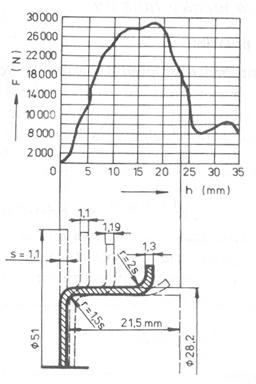

síla, která způsobí utržení dna výtažku od bočních stěn. Průběh

tažné síly v jednotlivých fázích tažení je ukázán na obrázku.

Z diagramu je patrné, že síla se mění od nuly po maximum asi

v polovině tahu a potom opět klesá.

Průběh tažné síly v jednotlivých fázích tažení

Velikost tažné síly pro rotační

tvar výtažku se pro nástroj bez přidržovače, pro první a další

tahy zjednodušeně vypočte podle vztahu

F = S . Rm

a

pro pryž

F = Spr

. q

kde S

… plocha materiálu, který je namáhán na tah (S =

p . d

. s) [mm2],

Spr

… celková plocha pryžového polštáře [mm2],

Rm

… mez pevnosti materiálu [MPa],

q … měrný tlak v pryži [MPa],

d … průměr tažníku [mm],

s … tloušťka plechu [mm].

Velikost tažné síly pro nástroj

s přidržovačem, pro první a další tahy se zjednodušeně vypočte

podle vztahu

Fc

= Ft + Fp = L . s . Rm + Sp

. p

kde L

… délka obvodu polovýrobku [mm],

Rm … mez pevnosti materiálu [MPa],

s … tloušťka plechu [mm],

S

p

… plocha přidržovače [mm2]

p …

specifický tlak přidržovače (od 0,8 do 3 MPa) [MPa].

Velikost práce při tažení se

vypočte

A = Fc

. h

nebo přesněji

A = C . Fc . h

kde h

… výška výtažku [mm],

C … koeficient zaplnění plochy

9.3.

Určování rozměrů

přístřihu, počet tahů

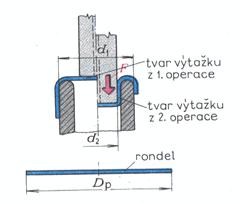

Celkové přetvoření plechu při tažení je

značné, celou nádobku nelze zpravidla vytáhnout v jedné operaci.

Proto se první tah provádí mělký a o velkém průměru. Tažení

pokračuje dalším tahem a to vždy na menší průměr. Současně roste

výška výtažku.

Počet tahů je poměr průměru přístřihu k průměru výtažku. Při

vyčerpání plastičnosti je nutné provést mezioperační žíhání.

9.3.1. Součinitel tažení

Pro určení

maximální deformace na jeden tah, počtu tažných operací, se

používá součinitel tažení nebo také stupeň tažení, který se

vypočte pro první tah ze vztahum = d / D = 1 / K

kde m … součinitel tažení,

d … průměr výtažku [mm],

D … průměr přístřihu [mm],

K … stupeň tažení

Pro další tahy se součinitel nebo stupeň tažení počítá obdobným způsobem.

Celkový součinitel tažení se rovná součinu jednotlivých

součinitelů. Hodnoty součinitelů tažení pro válcové nádoby jsou

uváděny v tabulkách. Jde-li o tvary jiné, stanovuje se

součinitel tažení podle místa, kde zakřivení stěny a poměrná

hloubka dosahují maximálních hodnot. Obecně závisí na druhu

materiálu, na předchozím zpevnění, poměrné tloušťce, tvaru

výtažku, tažné rychlosti, tlaku přidržovače, mazání a hlavně na

geometrii tažného nástroje.

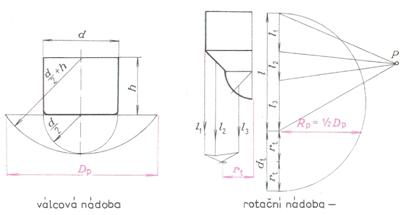

9.3.2. Určování velikosti a

tvaru přístřihu

Určování velikosti a tvaru přístřihu je velmi důležité, neboť

výrazně ovlivňuje kvalitu výtažku. U

rotačních těles se používají různé tabulky z odborných knih

a nebo grafické metody stanovení průměru přístřihu. U

hranatých tvarů se používají různé grafické výpočtové metody

a nebo jejich kombinace. Zásadou bývá, že plocha přístřihu se

rovná ploše výtažku s přídavkem na odstřižení (bočnice se však

tažením mírně prodlužují).

Stanovení přístřihu u rotačních nádob

9.3.3. Technologické zásady,

mazání

Z hlediska technologie je nutné dodržovat určité zásady, mezi které

patří:

- výška výtažku má být co nejmenší,

- upřednostňovat výtažku rotačního tvaru s rovným dnem,

- rohy hranatých výtažků velmi zaoblit,

- příruby na výtažku používat jen v nevyhnutelných případech,

- tolerovat rozměry tak, aby se výtažky již nemusely kalibrovat,

- volit materiály s dobrými tažnými vlastnostmi.

Ke snížení tření (a tedy i tažné síly), ke zlepšení kvality povrchu se

používá mazání. Nemaže se celý přístřih. Ze strany tažníku je

výhodné mít tření co nejvyšší, ze strany tažnice je potřeba

tření co nejvíce snížit. Mezi přidržovačem a materiálem je

potřeba co nejlepší mazání. Prostředky, které se používají pro

mazání nesmí poškozovat povrch nástroje a výrobku, musí lehce

přilnout a vytvořit rovnoměrnou vrstvu.

9.4.

Ostatní technologické

způsoby tažení

Kromě již uvedeného základního, obyčejného, druhu tažení se používají i jiné způsoby

a druhy tažení.

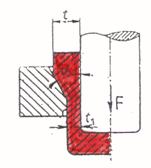

9.4.1. Tažení se ztenčením

stěny

Tažení se ztenčením stěny se obvykle používá v dalších tazích.

Při tomto způsobu se změní rozměry výtažku a původní tloušťka

stěny se změní z t na t1.

Tažení se ztenčením stěny

9.4.2. Zpětné, obrácené,

tažení

Zpětné tažení se používá tam , kde nechceme používat přidržovač

nebo chceme používat při tažení zvýšenou tažnou sílu. Používá se

hlavně pro výrobu kulovitých nebo elipsovitých tvarů.

Zpětné tažení

9.4.3. Tažení stupňovitých,

kónických, kulovitých, parabolických výtažků

Tažení probíhá na několik tahů, kdy se konečný tvar může ještě dokončit další tvářecí operací, např.

lemováním. Tyto výtažky lze vyrábět buď přímo se zvýšeným

tlakem přidržovače nebo používat zpětné tažení, nebo postupně po

jednotlivých tazích a nebo s předlisováním, kdy se předlisuje

v několika tazích stupňovité těleso a teprve v posledním tahu se

dokončí konečný tvar.

9.4.4. Tažení s ohřevem

Materiál se ohřívá mezi vyhřívanými plochami tažnice a přidržovače. Používá se pro

hořčíkové slitiny, které mají špatnou tvářitelnost za studena

(ale i pro jiné slitiny, např. Ti). Ohřev je na teplotu 300 až

350 oC.

9.5. Speciální způsoby tažení

Speciální způsoby tažení se používají buď

pro výrobu specifických tvarů výtažků a nebo se používají

způsoby, využívající místo kovového nástroje jiné prostředí.

9.5.1. Tváření pryží – metoda

Guerin

Tato technologie je

vhodná pro různé druhy stříhání, ohýbání a jednoduché tažení.

Princip metody je založen na elasticitě pryže, která je

v ocelové skříni. Výhodou je, že pryž nezanechává na povrchu

žádné stopy. Nevýhodou je potřeba velkých sil, i když velké

tlaky působí kladně na zvýšení plasticity. Je možné používat

všechny typy lisů. Pryž se používá o různé tvrdosti, pro

stříhání je tvrdost vyšší, než pro tažení.

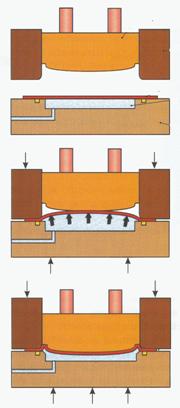

9.5.2. Tváření pryží – metoda

Marform

Tato metoda je vhodná i pro hluboké tažení ocelových i

neželezných plechů. Rozdíl je ve vrstvě pryže, která je zde

větší. Výška pryže musí být alespoň trojnásobná, než je výška

výlisku, aby nedocházelo k rychlému opotřebování a ztrátě

elasticity pryže.

Tažení metodou Marform

9.5.3. Tváření kapalinou –

metoda Wheelon

Obdoba metody Guerin, kdy se

však místo pryže používá kapalina, která je umístěna v pryžovém

vaku. Tlak kapaliny je velký.

Tato technologie je vhodná pro mělké tažení.

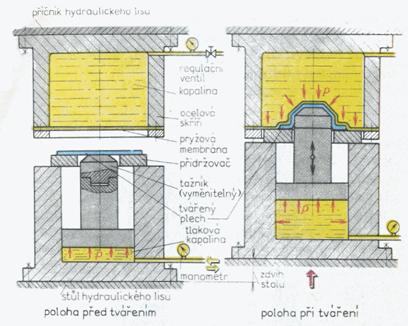

9.5.4. Tváření kapalinou –

metoda Hydroform

Tato technologie je podobná metodě Marform, také se používá pro

hluboké tažení, ale místo pryže se používá nádoba s kapalinou,

která je uzavřená poměrně tenkou deska z gumy. Nejdříve se

přitlačí přidržovač, aby se nezvlnily okraje a potom se tažník

vtlačuje do nádrže a materiál se tváří. Nadbytek vody se

vypouští ventilem. Hydrostatický tlak lze regulovat.

Tažení metodou Hydroform

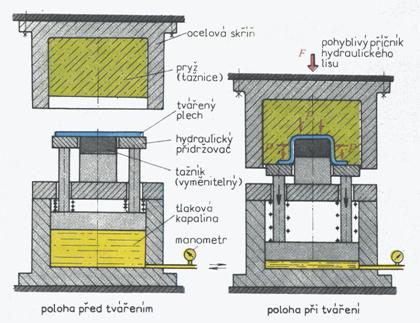

9.5.5. Hydromechanické tažení

Pro tváření s požadavkem většího zdvihu (např. hlubší tah) je

jako pružné prostředí výhodnější tlaková kapalina. Proces bývá

často uváděn pod názvem hydromechanické tažení - a lze při něm

s úspěchem používat i přidržovače. Princip je založen na tom, že

rovinný přístřih plechu je sevřený mezi přidržovačem a tažnicí,

může se však pohybovat. Tažník tváří plech do tažné komory, kde

je však kapalina. Kapalina působí hydrostatickým tlakem na

plech, který se tlačí na celou plochu tažníku. Tlak se řídí

speciálním ventilem. Proti úniku kapaliny se používají kvalitní

těsnění. Tření a ztenčení je nepatrné.

Princip hydromechanického tažení plošného výtažku

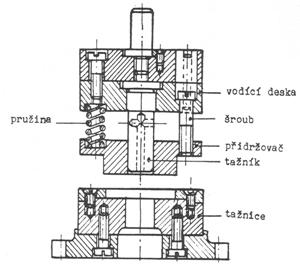

9.6.

Nástroje pro tažení

Hlavní funkční části

nástroje jsou tažník a tažnice, resp. přidržovač, který

zabraňuje zvlnění plechu při tažení. Podle charakteru vykonávané

operace můžeme tažné nástroje rozdělit na tažné nástroje pro

první tah a na tažné nástroje pro další tahy a v obou dvou

skupinách mohou být tažné nástroje jednoduché, sloučené,

speciální. Podle druhu lisu mohou být tažné nástroje určené pro

jednočinné lisy, dvojčinné a trojčinné lisy a pro postupové

lisy. Podle druhu a typu přidržovače se tažné nástroje dělí na

nástroje bez přidržovače a nástroje s přidržovačem, a to

pružinovým, pryžovým, pneumatickým, hydraulickým.

Tažný nástroj

V současné době se používá plechových výlisků ne už jen jako krycích dílů,

ale jako samostatných konstrukčních prvků, schopných přenášet

značná namáhání vyznačujících se vysokou tuhostí při nepatrné

vlastní hmotnosti. Tyto díly se táhnou na karosářských

vícebodových lisech se značnou rezervou sil - proto se kontrola

tvářecích sil ani neprovádí. Nástroje se od obvyklých tažných

nástrojů liší v mnoha ohledech:

.: Jdi na začátek stránky :.

|