- Technologie plošného tváření - stříhání

6.1. Princip stříhání

6.2. Výpočet síly a práce

6.2.1. Výpočet síly a práce pro rovnoběžné nože

6.2.2. Výpočet síly a práce pro šikmé nože

6.3. Rozdělení stříhání

6.3.1. Stříhání rovnoběžnými noži

6.3.2. Stříhání šikmými noži

6.3.3. Stříhání kruhovými noži

6.3.4. Stříhání noži na profily a tyče, trubky

6.4. Přesné stříhání

6.4.1. Stříhání bez vůle

6.4.2. Stříhání s přidržovačem

6.4.3. Stříhání s nátlačnou hranou

6.4.4. Reversní stříhání

6.4.5. Stříhání se zápornou vůlí a na lisech ESSA

6.4.6. Stříhání s přistřihováním a vibrujícím střižníkem

6.5. Nástřihové plány

6.6. Nástroje pro stříhání

6.6.1. Jednoduché střižné nástroje

6.6.2. Postupové střižné nástroje

6.6.3. Sloučené a sdružené střižné nástroje

6.7. Speciální způsoby stříhání

6.7.1. Stříhání pomocí pryže

6.7.2. Stříhání se zvýšenou rychlostí

6. technologie plošného tváření -

Stříhání

Stříhání je nejrozšířenější operací tváření. Používá se jednak na přípravu

polotovarů (stříhání

tabulí nebo

svitků plechů,

stříhání profilů, vývalků, apod.) , jednak na vystřihování

součástek z plechu buď pro konečné použití nebo pro výrobky na

další technologie (ohýbání, protlačování, tažení, atd.) a jednak

na dokončovací a nebo pomocné operace. Kromě klasického stříhání

existují i další operace, které se nazývají podle způsobu

odstraňování materiálu. Patří sem děrování, vystřihování,

ostřihování, přistřihování, atd.

Stříhání se může podle

teploty procesu dělit:

- na stříhání za studena - jen pro měkčí oceli (do pevnosti 400 MPa) a nebo pro plechy,

- na stříhání za tepla - pro tvrdší a tlustší materiály při ohřevu asi na teplotu 700 oC

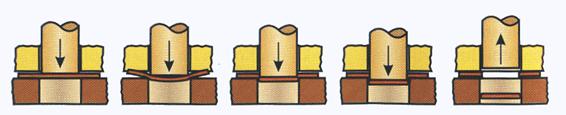

6.1. Princip stříhání

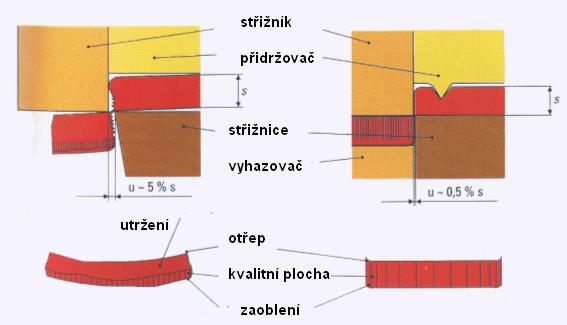

Stříháním je oddělování části materiálu

působením protilehlých řezných hran způsobujících v řezné rovině

smykové napětí. Princip stříhání je ukázán na obrázku. Stříhání

probíhá ve

třech fázích.

Princip stříhání pomocí střihadla

V první fázi je oblast pružných deformací,

kdy se materiál stlačuje a ohýbá a vtlačuje se do otvoru

střižnice. Druhou fází je oblast plastických deformací. Střižník

se vtlačuje do plechu a ten do otvoru střižnice a napětí

překračuje mez kluzu a na hranách střižníku a střižnice se blíží

mezi pevnosti. Ve třetí fázi začínají na hranách vznikat

trhlinky, ty se rozšiřují až dojde k utržení (usmýknutí)

materiálu.

Výstřižek se oddělí dříve, než projde

střižník celou tloušťkou stříhaného materiálu a následně je

výstřižek vytlačen. S ohledem na to nejsou okraje střihových

ploch zcela rovinné a střižná plocha má určitou drsnost, která

není v ploše rovnoměrně rozdělená. Místa, kde došlo k prvnímu

výskytu trhlin, jsou drsnější, než ostatní střižné plochy.

Oddělení však nenastane přesně v žádané rovině a to proto, že

materiál je elastický, tvárný a napětí způsobuje tlak nožů na

celé ploše – podle toho rozeznáváme na odstřihnuté ploše různá

pásma.

Stříhání je tedy jedinou tvářecí operací, která směřuje k žádoucímu porušení

materiálu. Při výpočtu tvářecích sil se to projeví tím, že zde

použijeme meze pevnosti místo meze kluzu.

Deformační pásma při stříhání

1 – pásmo zaoblení (elastická deformace), 2 – pásmo utržení, 3 – pásmo smyku (plastické deformace), 4 – pásmo odtlačení

Kvalita střižné plochy pro různou velikost střižné mezery

6.2. Výpočet síly a práce

6.2.1. Výpočet síly a práce

pro rovnoběžné nože

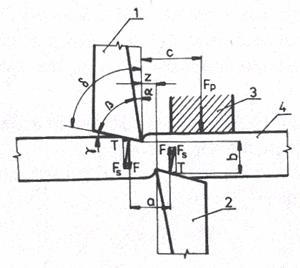

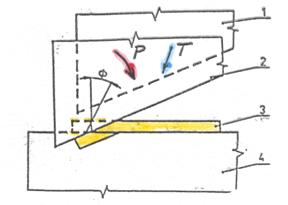

V důsledku mezery mezi střižníkem a

střižnicí střižné síly nepůsobí při skutečném procesu ideálně

v jedné rovině, kdy střižná síla Fs se

rozkládá na složku třecí (T) a normálovou (F),

což způsobuje jednak vznik ohybových momentů a jednak vznik

jednotlivých pásem na konečném výrobku nebo polotovaru.

Moment Mp = F . a

se snaží materiál natočit, čemuž je možné zabránit použitím

přidržovače, klopný moment MT = T . b

je možno zmenšit zvětšením úhlu čela

g.

Sílu přidržovače určíme ze vztahu F . a = Fp .

c, kde a je 1,5 až 2

násobek střižné mezery (a je označena jako z). Složka síly

T se snaží od sebe nože oddálit a nastává jejich

ohyb (nebezpečí zlomení).

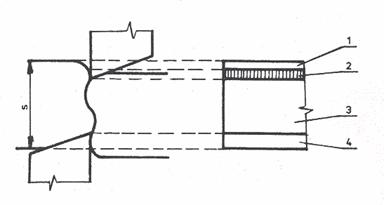

Princip a silové působení u střihu s rovnoběžnými noži

1 – horní pohyblivý nůž, 2 – dolní pevný nůž, 3 – přidržovač, 4 – stříhaný materiál

Velikost střižné síly při střihu

s rovnoběžnými noži se vypočítá ze vztahu:

Fs

= (1,1 ¸

1,3) . O . s .

ts

kde s … tloušťka

plechu [mm],

O … střižný

obvod [mm],

ts … napětí ve smyku, střihová pevnost - ts

= 0,8 . Rm [MPa],

S … plocha průřezu ve střižné rovině - S = O . s [mm2].

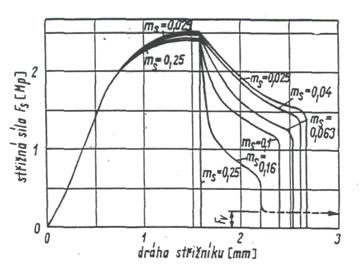

Průběh síly při stříhání rovnoběžnými noži s ukázkou vlivu střižné mezery na průběh střižné síly F a velikost práce A

Protože napětí ve smyku, střihová pevnost, je hodnota závislá od

poměrného vtlačení nože do materiálu, vzorec nebude platit

v plném rozsahu střižného procesu, ale střižná síla se bude

měnit od nuly po určité maximum a zpět na nulu, což závisí

samozřejmě na tloušťce materiálu, méně na střižné mezeře. Při

skutečném stříhání nevzniká čistý smyk, ale kombinované

namáhání, nože se otupují, proto se skutečná střižná síla zvýší

o 10 až 30 %. Střižná práce se bude rovnat ploše pod křivkou a

je závislá na střižné mezeře.

A = Fs . k . z

kde k … koeficient zaplnění plochy pod křivkou

z … zdvih [mm].

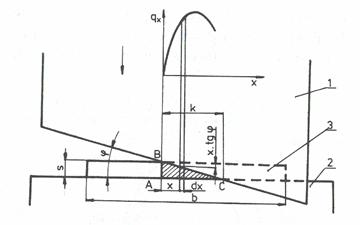

6.2.2. Výpočet síly a práce

pro šikmé nože

Pro výpočet

střižné síly a práce potom platí analogický vzorec, vztažený na

plochu trojúhelníka ve tvaru

Fs

= (1,1 ¸

1,3) . s . b .

ts = (1,1

¸

1,3) . s2 .

ts / tg

j

kde s … tloušťka plechu [mm],

b … délka střihu – b = a / tg j [mm],

j …

úhel střihu, uhel sklonu nožů (2 až 6o

pro tabulové nůžky, 7 až 20o pro

pákové nůžky)

ts … napětí ve smyku -

ts

= 0,8 . Rm

[MPa].

A = Fs

. k . z = Fs . k . b . tg

j

kde k … koeficient zaplnění plochy pod křivkou

z … zdvih [m].

Vypočítaná síla zůstává konstantní, když nastane záběr nože v celé

tloušťce. Velikost střižné síly začne klesat, když nože odchází

ze záběru a nakonec klesne na nulu. Potřebná velikost práce se

vypočítá ze vztahu a je opět rovna ploše pod křivkou. Při

porovnání střižné síly a velikosti práce při stříhání rovnými a

šikmými noži je jasně patrné, že stříhání se šikmými noži je

výhodnější, neboť pro stejnou tloušťku plechu a délku střihu je

potřeba mnohem menší síla, než u rovných nožů, ale na druhé

straně budeme stříhat po delší dráze. Zmenšení střižné síly

podstatně zmenšuje rázy.

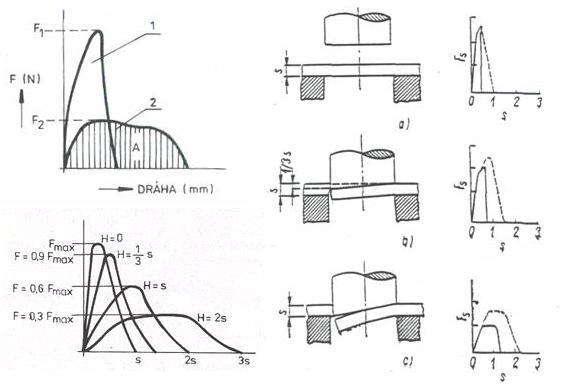

Porovnání průběhu střižné síly a velikosti práce při stříhání rovnými a šikmými noži

(vlevo nahoře) a vliv úhlu zešikmění na průběh síly a velikosti práce (vlevo dole) s vyjádřením průběhů pro

zkosení 0, 1/3 H a H = s (vpravo – plná čára je pro normální střih, šrafovaná čára pro přesné stříhání)

6.3. rozdělení stříhání

Podle

konstrukce nožů (střižníků) se stříhání dělí na:

6.3.1. Stříhání rovnoběžnými

noži

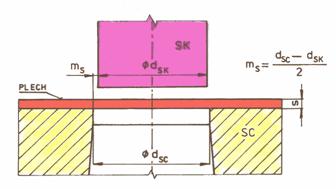

Ke stříhání rovnoběžnými noži se používá střižný nástroj, který se

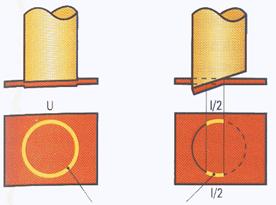

skládá ze střižníku a střižnice mezi kterými je střižná vůle,

resp. střižná mezera ms (1/2 střižné vůle). Nelze

totiž bez zvláštních úprav postavit nástroj bez mezery kvůli

nebezpečí havárie. Na docílení kvalitního výstřižku je důležitá

optimální vůle mezi střižníkem a střižnicí. Jednostranná vůle

bývá od 3 do 10 % tloušťky plechu v závislosti na tloušťce a

pevnosti materiálu (s rostoucí pevností se vůle zvětšuje).

Schéma stříhání pomocí střižného nástroje (SK – střižník, SC – střižnice)

6.3.2. Stříhání šikmými noži

Stříhání šikmými, skloněnými, noži, které při stříhání svírají určitý

úhel je výhodné proto, že se při tomto způsobu zmenší celková

potřebná střižná síla oproti stříhání na rovných nožích.

Materiál se stříhá postupně. Pro velikost střižné síly bude

rozhodující velikost střižné hrany a tloušťky - plochy

trojúhelníka.

Stříhání skloněnými, šikmými, noži

(1 – horní pohyblivý nůž, 2 – dolní pevný nůž, 3 – stříhaný materiál)

Podobně jako u jednoduchého rovného stříhání je i v tomto případě průběh

okamžité síly možno regulovat, i když naproti tomu se celková

práce, vynaložená na stříhání, nezmenší. U nástrojů, střihadel,

složených ze střižníku a střižnice, používaných pro dva nejrozšířenější způsoby stříhání, tj. děrování a vystřihování,

to lze provést dvěma způsoby:

Porovnání délky střihu při stříhání rovnými, resp. šikmými noži

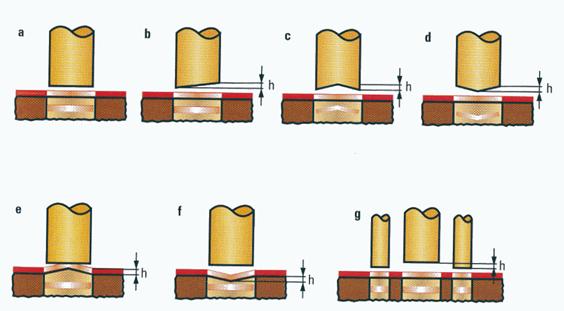

Úpravy střižníku a střižnice (a – rovný střih, b – jednostranné zkosení střižníku, c, d – oboustranné zkosení střižníku,

e, f – zkosení střižnice, f - stupňovité uspořádání střižníků)

Stupňovité uspořádání střižníků

Střihadla se zkoseným ostřím používáme tehdy, když chceme zmenšit střižnou

sílu, která je větší jak síla lisu. Na vystřihování se zkosení

dělá oboustranné a to na střižnici, výrobek je rovný, odpad

ohnutý. Způsob

oboustranného zešikmení vyrovnává síly na střižníku a

nevychyluje jej z osy.

Jednostranné

zkosení střižníku se používá jen pro nastřihování. U děrování je

střižnice rovná a střižník zkosení, výrobek je rovný, odpad

ohnutý. Při stříhání složitých tvarů se nedoporučuje provádět

zkosení ostří.

Do šikmého střihu počítáme i pákové nůžky,

jejichž nože se pohybují úhlových sklápěním. Protože sklápěním

přímkových nožů se úhel λ mění, staví se často

pákové nůžky s jedním nebo oběma noži obloukovými, takže úhel

λ zůstává po střižné čáře konstantní.

Zvláštním způsobem stříhání se skloněnými noži je tahaný střih, kdy úhel

střihu (tažení)

f

je roven 2 až 10o a tento způsob je používaný pro

stříhání vláknitých látek, kde se sníží střižná síla až o 20 %

při úhlu

f

= 70o.

Stříhání materiálu tahaným střihem

(1 – východisková poloha pohyblivého nože, 2 – poloha pohyblivého nože při střihu, 3 – dolní pevný nůž, 4 – stříhaný materiál)

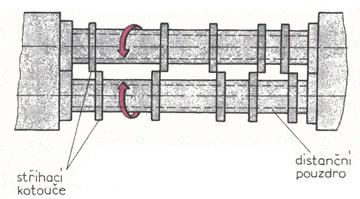

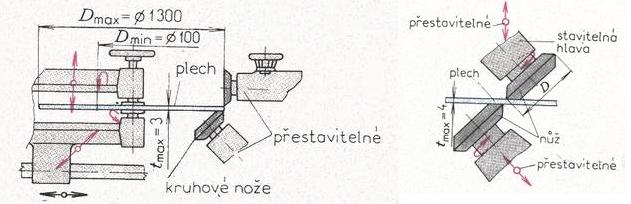

6.3.3. Stříhání kruhovými noži

Pro podélné střihání dlouhých pásů se

staví nůžky kotoučové, kruhové. Je to střižný nástroj

s odvalujícími se noži. Použití kruhových nožů prodlužuje čas

střihu, ale snižuje rázy při stříhání. Sklon řezné hrany se mění

od nejvyšší hodnoty v místě záběru do nuly. Kombinace

dvojkuželového a válcového nože je určená pro střih zakřivených

tvarů, s výhodou skloněných os nástrojů. Na křivkové stříhání je

potřeba zvolit průměr nožů co nejmenší. To umožňuje konstrukci

nůžek s dlouhými rameny nesoucími kotouče, a tím i snadnou

manipulaci se střihaným materiálem. Speciálním nástrojem jsou

kmitací nůžky. Slouží k ostřihování výlisků a k vystřihování

drážek a děr. Maximální tloušťka materiálu je kolem 10 mm.

Kotoučové nůžky při stříhání pásů

Křivkové nůžky s různým uspořádáním nožů

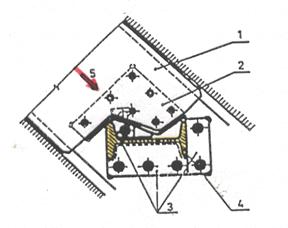

6.3.4. Stříhání noži na

profily a tyče, trubky

Často se stříhá také profilový materiál, čtvercový, kruhový, profily,

atd. Zatímco příčný průřez funkčních částí nástrojů zůstává ve

všech případech zhruba beze změny, mění se podélný tvar podle

účelu střihu.

Nože na stříhání profilu

(1 – střižník, 2 – pohyblivý nůž, 3 – pevný nůž, 4 – stříhaný profil, 5 – směr pohybu nože)

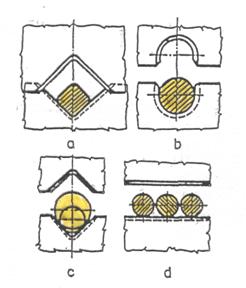

Při stříhání jakéhokoliv profilového

materiálu platí zásada, aby přestřihovaná tloušťka v každém

okamžiku byla téměř stále stejná. Této zásadě se potom

přizpůsobuje obrys pohyblivého nože. Na obrázku je ukázán tvar

nože pro stříhání profilů a tvar nožů určený jednak pro stříhání

čtvercových profilů, jednak tvar nožů pro stříhání kulatiny. Při

šikmém posuvu pohyblivé části nástroje se docílí

rovnoměrnějšího průběhu střižné síly v závislosti na zdvihu, než kdyby se

volil pohyb nože podle některé z os průřezu.

Při

střihání trubek, při jejich pokud možno minimálním

zdeformování, má pohyblivá část nástroje tvar oblouků

zakončených špičkou. Zašpičatělá část nejprve trubku propíchne,

boky potom trubku střihají tak, že výslednice sil na břitu

směřuje kolmo vůči směru nejvyšší tuhosti. Střižná mezera není

rovněž po celé délce stejná, od krajů směrem ke středu roste.

Nože na čtvercový a kruhový materiál

(a – čtvercový průřez, b – kruhový průřez, c – kruhový průřez s rozdílným průměrem, d – kruhový průřez s povolenou deformací profilu)

6.4. Přesné stříhání

Při popsaných metodách střihu má střižná plocha i vystřižený kus určitou

standardní jakost. Jedná se o drsnost povrchu střižné plochy a

přesnost střižných rozměrů. Kvalita střihu pro normální a přesné stříhání

Kvalita střihu pro normální a přesné stříhání

Aby bylo možno střihané díly používat

přímo na montáž bez z dalších úprav, snažili se technologové

vylepšit střižný proces. Všechny metody, zlepšující jakost

povrchu střižné plochy a zpřesňující stříhané rozměry se uvádějí

pod společným označením - přesné střihání.

Pro kvalitu výstřižku je velmi důležitá

vůle (mezera) mezi střižníkem a střižnicí, neboť se zmenšující

se mezerou se eliminují tahové složky napětí od ohybového

namáhání a napjatost se blíží čistému smyku.

V zásadě metody přesného stříhání lze

rozdělit na výrobu výstřižků:

- v jedné operaci, a to na stříhání bez vůle, stříhání s přidržovačem, stříhání s nátlačnou hranou,

stříhání s nátlačnou hranou a protitlakem, reversní stříhání, stříhání se zápornou vůlí, stříhání na lisech ESSA,

- ve dvou operacích, a to na přistřihování, vibrující střižník.

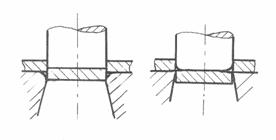

6.4.1. Stříhání bez vůle

Stříhání bez vůle

je ukázáno na obrázku. Jedna funkční část nástroje, buď střižník

nebo střižnice je vypracována bez břitu, se zaoblením střižné

strany. Druhá část je nabroušena. Uspořádání vlevo je určeno pro

kvalitní povrch díry, vpravo pro kvalitní povrch výstřižku.

Stříhání bez vůle

6.4.2. Stříhání s přidržovačem

Proti ohýbání okrajů výstřižků i pro zlepšení povrchu střižných ploch

působí

použití přidržovače při stříhání. K tahové složce napjatosti

přibývá složka tlaková, která zlepšuje stav napjatosti v místě

střihu.

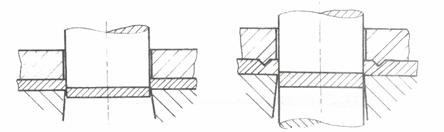

6.4.3. Stříhání s nátlačnou hranou

Zatím nejlepší výsledky v oboru přesného střihání přináší tzv. střihání s nátlačnou

hranou, resp. střihání s nátlačnou hranou. Nátlačná hrana se

prolisuje v oblasti střižného obvodu, kde změní napjatost ve

střižné ploše na trojosou, nátlačná hrana způsobí navíc složku

tlakovou, která usnadňuje přiblížení k čistému smyku. Protitlak

je zajištěn odpruženým spodním lisovníkem. Toto uspořádání

umožňuje střihání načisto i u poměrně tlustých materiálů. Pro

tlustší materiály (tloušťka větší, jak 5 mm) se můžou použít dvě

obvodové hrany, nebo jedna na střižníku a jedna na střižnici.

Stříhání s přidržovačem (vlevo) a stříhání s nátlačnou hranou a protitlakem (vpravo)

6.4.4. Reversní stříhání

Reversní stříhání je

založeno na sevření polotovaru tak, že se neprojevují tahové

složky napjatosti.

Reversní stříhání

6.4.5. Stříhání se zápornou

vůlí a na lisech ESSA

Stříhání se zápornou vůlí je proces, kdy střižník nepronikne

do otvoru ve střižnici. Průměr střižníku je zhruba o 0,1 až 0,2

% tloušťky plechu větší, než je průměr střižnice. Střižník musí

zůstat nad rovinou střižnice ve vzdálenosti 0,2 až 0,5 mm a tím

vyvolává v materiálu (mezikruží) tlakové napětí, kdy však

střižná síla je větší.

Stříhání na lisech ESSA je

proces, kdy střižník nejenom stříhá, ale i kmitá a tím střižnou

plochu vyleští.

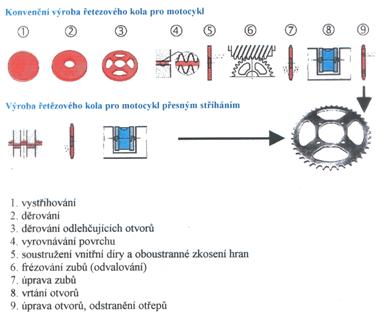

Příklad výroby přesným stříháním

6.5.

nástřihové plány

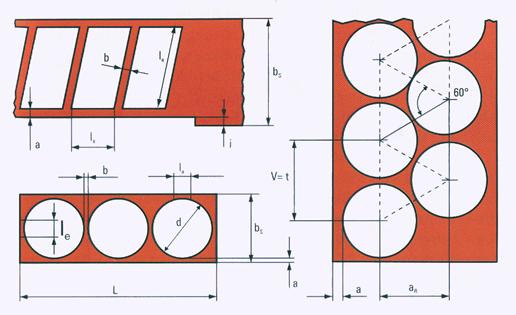

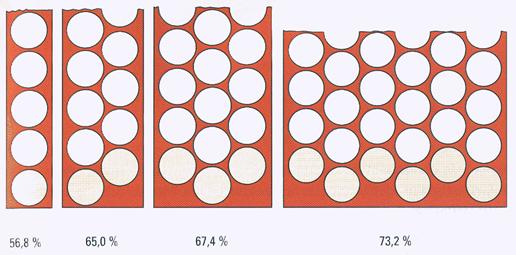

Při stříhání je velmi důležité

výstřižky rozmístit na pásu plechu tak, aby odpad byl co

nejmenší. Rozmístění výstřižků na pásu plechu je potom

označováno jako

nástřihový plán. Odpad (ať už technologický nebo

konstrukční) je nedílnou součástí technologie stříhání, která

patří mezi hromadné výrobní procesy, proto se musí rozmístění

výrobků věnovat velká pozornost. Vždyť materiál tvoří zhruba 60

až 75 % celkových nákladů. Volba nástřihového plánu závisí na

tvaru a konstrukci výrobku, na dodržování zásad konstrukce, na

minimálních vzdálenostech mezi výrobku a od okraje pásu.

Nástřihový plán může být buď kusový, kdy se určuje nejvýhodnější

způsob stříhání nebo skupinový, kdy se budou stříhat různé tvary

a součásti jednoho výrobku. Hospodárnost nástřihu charakterizuje

součinitel využití materiálu, který lze zapsat ve tvaru:

h= So

/ Sp

kde So … celková plocha výstřižků [mm2],

Sp

… plocha pásu plechu [mm2].

Příklady nástřihových plánů

Rozmístění výrobků a vliv na hospodárnost využití materiálu

6.6.

Nástroje pro stříhání

Nástroje pro stříhání,

střihadla, jsou nástroje,

kdy funkci horního pohyblivého nože vykonává střižník a funkci

spodního pevného nože střižnice.

Můžeme je rozdělit podle počtu operací na jednoduché, postupové, sloučené,

sdružené, sdružené postupové, podle základní práce na stříhací,

ohýbací, tahací, atd. a podle počtu výrobků na jednonásobné a

vícenásobné. V následujícím textu se budeme věnovat rozdělení

podle počtu operací.

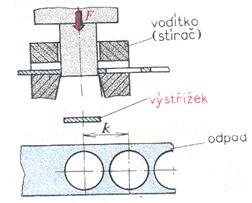

6.6.1. Jednoduché střižné nástroje

Prvním

nástrojem je jednoduché střižný nástroj, který je určen pro

jednu operaci. Poloha pásu je zajištěna pevným dorazem, posuv je

o hodnou kroku (velikost výrobku plus přídavek)

Jednoduchý střižný nástroj

6.6.2. Postupové střižné nástroje

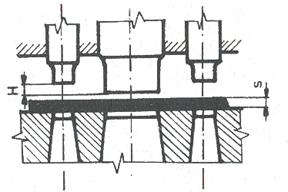

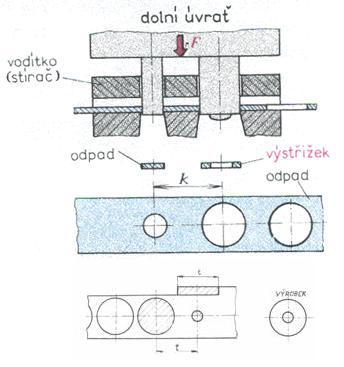

Postupový střižný nástroj zhotovuje výstřižek postupně, na několik operací

na několik kroků. Používá se načínací doraz při vložení nového

pásu, dále je poloha pásu zajištěna pevným koncovým dorazem.

Funkci nástroje lze pochopit z obrázku vpravo. Jsou na něm

šrafované 3 plochy, které se vystřihnou na 1 zdvih. Obdélníková

plocha je odstřižena stranovým střižníkem a zajišťuje míru tzv.

kroku, tj. posuvu pasu o rozteč t. Kruhové plochy

různých průměrů patří různým výstřižkům. Posuv pasu je zprava

doleva. Pravý (malý) kruhový výstřižek padá do odpadu, z levé

části nástroje propadají hotové výrobky – podložky.

Postupové střihadlo

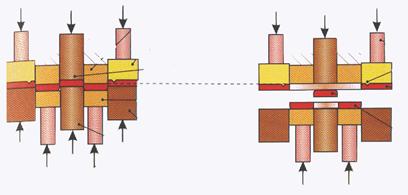

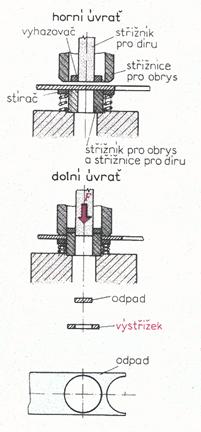

6.6.3. Sloučené a sdružené střižné nástroje

Sloučený střižný nástroj se

konstruuje pro několik operací na jeden krok. Tak např. při

stříhání dochází jak k děrování, tak i k vystřihování.

Oproti tomu sdružený střižný nástroj se konstruuje pro sdružení

různých pracovních úkonů na jeden krok (např. stříhání, ohýbání,

tažení, atd.), resp. na více kroků. Potom mluvíme o sdruženém

postupovém nástroji. Jednotlivé operace jsou zajištěny

konstrukcí střižníku, resp. konstrukcí nástroje.

Sloučené střihadlo

6.7.

Speciální způsoby stříhání

Mezi speciální způsoby stříhání patří

stříhání pomocí gumy (pryže) a stříhání se zvýšenou

rychlostí.

6.7.1.

Stříhání pomocí pryže

Střihání pomocí gumy se používá pro stříhání výstřižků z tenkého plechu. Nástrojem je zde

ocelová deska o tloušťce 6 až 10 mm, jejiž obrys je shodný

s obrysem konečného výrobku. Protinástrojem je pryž, která je

buď uzavřená v rámu nebo je volně položená na součástku,

polotovar.

Nástrojem na stříhání gumou lze dělat

operace ostřihování, děrování otvorů, sloučené operace

ostřihování a děrování. Pryžová deska má tloušťku asi 150 mm a

je složena z více kusů. Ocelový rám je velmi namáhaný, stejně

jako ocelová střižná deska, která musí být hladká, aby

nezanechala stopy na výstřižku.

Výhody spočívají v jednoduchém a levném nástroji, možnost tříhat

více součástí najednou, je zde možná kombinace s tažením.

Nevýhody jsou velký odpad, omezení tloušťkou a malá životnost

pryže.

6.7.2.

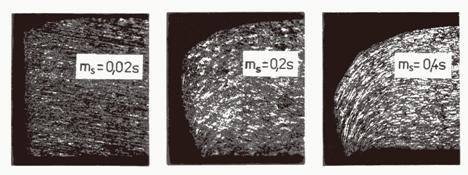

Stříhání se zvýšenou rychlostí

Stříhání se zvýšenou rychlostí je založeno na zmenšení objemu s vyčerpanou plasticitou na

minimum, dráhy trhlin od střižných hran jsou velmi blízké a

výsledkem jsou kolmé a rovinné střižné plochy. To vše je možné

pouze při kritických rychlostech, pro uhlíkové oceli kolem 3 až

5 m. s-1.

.: Jdi na začátek stránky :.

|