- Technologie objemového tváření – protlačování

5.1. Princip protlačování a vliv materiálu

5.2. Výpočet síly a práce

5.3. Vliv tření

5.4. Rozdělení technologických způsobů protlačování

5.4.1. Dopředné protlačování

5.4.2. Zpětné protlačování

5.4.3. Kombinované (sdružené) protlačování

5.4.4. Stranové a radiální protlačování

5.5. Speciální způsoby protlačování

5.5.1. Protlačování trubek

5.5.2. Hydrostatické protlačování

5.6. Stroje a nástroje pro protlačování

5. Technologie objemového tváření

- Protlačování

Protlačování je

technologie, kterou můžeme provádět

za tepla, za poloohřevu a za studena. Napjatost

v přetvářeném elementu materiálu je trojosá, všestranné tlaková.

Tvářený materiál se přemísťuje a jeho směr pohybu je určen

konstrukcí nástroje –

protlačovadla. Výrobek se nazývá protlaček .

Tuto technologii je možno dělit

do dvou skupin. První se týká výroby finálních výrobků, druhá

výroby polotovarů (trubek,

tyčí,

profilů, apod.). Protlačování za studena je u lehkých a

barevných kovů známo již přes 100 let. Tímto způsobem se

vyráběly a vyrábějí např. tuby, nábojnice, apod.

5.1. Princip protlačování a vliv materiálu

Principem protlačování je deformace materiálu v důsledku

působících sil do předem stanoveného směru s konečnými výhodnými

mechanickými a rozměrovými vlastnostmi konečného výrobku.

Protlačování je jedním z procesů, které přispěly k výraznému

snížení vlastních nákladů ve výrobě, tedy i k racionalizaci

výroby. Přesnost průtlačků je obvykle velmi vysoká (±

0,05 mm), takže není nutno před montáží průtlačky rozměrově

upravovat. Také využití materiálu je vysoké, 90 až 100 %

Princip technologie protlačování

Jakost a výchozí stav materiálu má výrazný vliv na technologii a proces protlačování. Vzhledem k velikosti přetvárných odporů

jsou pro protlačování vhodné materiály s tažností větší, než 10 % a kontrakcí větší, než 50 % (oceli s obsahem uhlíku do 0,2 % C).

Nevhodné jsou materiály, u kterých je nutno vynaložit specifický

tvářecí tlak větší jak 2500 MPa a nebo nelze během jedné operace

v důsledku chemického složení (tedy zpevnění) získat deformaci

alespoň 25 %. Materiály s nízkou přetvárnou pevností, hliník a

jeho slitiny, se dají protlačovat na jednu operaci. Oceli a

ostatní kovy se protlačují na více operací. Někdy je potřeba

provádět i mezioperační žíhání (nejdříve rekrystalizační a potom

na měkko). Maximální redukce na jednu protlačovací operaci je omezena přípustným namáháním nástroje. Redukce u oceli např.

s obsahem 0,1 % C je až 60 %. Před vlastním protlačováním je

nutná úprava materiálu

rovnáním a dělením na

kaloty včetně tepelného zpracování. Následuje povrchová

úprava.

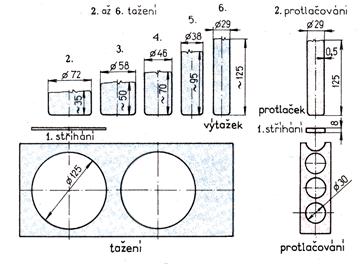

Porovnání protlačování s hlubokým tažením

5.2. výpočet síly a práce

Na protlačovaní za studena jsou potřebné

velké deformační síly, které závisí na chemické složení

materiálu, přípravě a tepelném zpracování, mazání, geometrii

nástroje (čím větší, tím větší síla), velikosti redukce (čím

větší, tím větší síla), tloušťka stěny (čím menší, tím větší

síla), druh stroje. Potřebné síly a práce se

vypočítají velmi obtížně a nebudou zde uváděny. Přetvárný odpor

při protlačování za studena vzrůstá se stupněm zpevnění

materiálu a potom počítáme kostř = (ko1

+ ko2) / 2, i když se nejedná o přímku, ale o

křivku. U protlačování za tepla je přetvárný odpor konstantní.

5.3. vliv tření

Jedním z rozhodujících faktorů na proces

protlačování je

tření, které výrazně ovlivňuje vlastní proces, kvalitu

výrobku a ekonomii výroby, a to zejména u ocelí – musí se

provádět vhodná povrchová úprava, jinak dochází k suchému tření

a zadření nástroje. Povrchová úprava se skládá:

- odstranění povrchových vad (otryskávání, broušení, moření u Al, …),

- z chemického a mechanického čištění (omývání, sušení, …),

- z fosfátování (fosfátovaný povrch má vysokou přilnavost k

výchozímu materiálu, kterým je nejčastěji kotouč nebo kotouč

s otvorem, tzv.

kalota, což umožňuje mazání povrchu materiálu

v důsledku pórovitosti fosfátované vrstvy při velkých

tlacích, čehož bylo prvně použito v 30 letech dvacátého

století),

- z nanesení vrstvy maziva (např. ponořením do roztoku organického oleje a mýdla).

Velikost třecích sil dále závisí na drsnosti povrchu

průtlačníku a

průtlačnice a na jejich opotřebení v kritických místech.

Někdy se jako mazivo u hutnického protlačování za tepla používá

sklo vhodného chemického složení, které se při protlačování

roztaví (nutnost odstranit sklovitou kůru). U neželezných kovů

se používá tzv.

košilka, tj. mezera mezi průtlačníkem a průtlačnicí o

velikosti 2 až 4 mm, kam zateče materiál, který působí jako

mazivo.

5.4. Rozdělení tehnologických způsobů protlačování

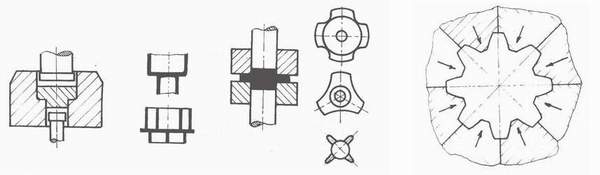

Protlačování dělíme podle směru pohybu materiálu a nástroje na

dopředné, zpětné, kombinované, stranové

a radiální.

5.4.1.

Dopředné protlačování

Při

dopředném (přímém) protlačování se materiál pohybuje ve

stejném směru jako průtlačník. Výchozím polotovarem bývá kalota,

získaná např. lisováním plechu nebo upichováním z tyčí. Používá

se při tváření čepů, šroubů, pouzder, apod., tedy výrobků, u

kterých není konstantní průřez

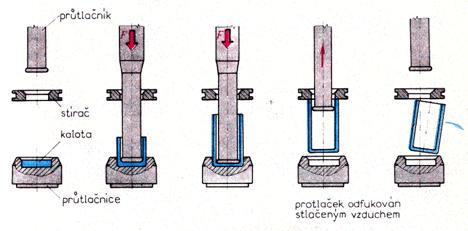

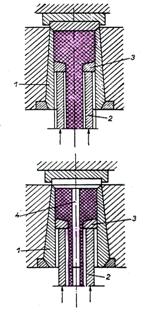

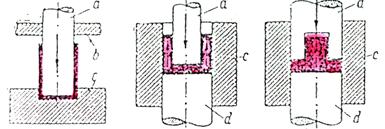

Princip dopředného protlačování

(1, 3 – průtlačnice, 2, 4 - průtlačník, a, – průtlačník,

b – stírač, c – průtlačnice, d - vyhazovač)

5.4.2.

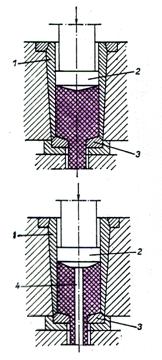

Zpětné protlačování

Pří zpětném protlačování se pohybuje

materiál v opačném směru a používá se k výrobě dutých protlačků

i se žebry, kdy tloušťka stěny je v porovnání s průměrem velmi

malá anebo naopak.

Princip zpětného protlačování

Princip zpětného protlačování

(1, 3 – průtlačnice, 2, 4 - průtlačník, a, –

průtlačník, b – stírač, c – průtlačnice, d - vyhazovač

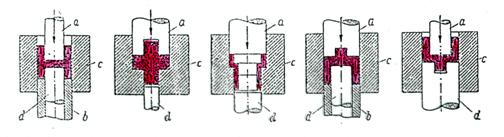

5.4.3. Kombinované (sdružené) protlačování

Vyrábí se tím profilové výrobky, které

jsou velmi namáhané a které nemusí být válcového tvaru.

Princip kombinovaného protlačování

(1, 3 – průtlačnice, 2, 4 - průtlačník, a, – průtlačník, b – stírač, c – průtlačnice, d – vyhazovač)

Při kombinovaném protlačování se materiál pohybuje v obou

jmenovaných směrech, kdy musí platit, že stupeň deformace

v dolní části průtlačku na dně průtlačnice musí být menší, než

v horní části, kterou tváří průtlačník, jinak materiál do

tvarovaného dna nezateče.

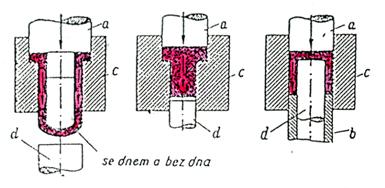

5.4.4. Stranové a radiální protlačování

Při stranovém protlačování se tvářený

materiál pohybuje kolmo na směr pohybu průtlačníku a slouží

k výrobě průtlačků s vnějším i vnitřním oboustranným osazením.

Radiálním protlačováním rozumíme tváření, při kterém se materiál

i části nástroje pohybují v radiálním směru vzhledem k ose

materiálu.

Princip stranového (vlevo a uprostřed) a radiálního protlačování

5.5. Speciální způsoby protlačování

Speciální

metodou protlačování je ražení (vtlačování),

protlačování trubek a

hydrostatické protlačování kovů.

Ražením se vyrábějí funkční tvary dutin nástrojů v důsledku zvýšení

životnosti.

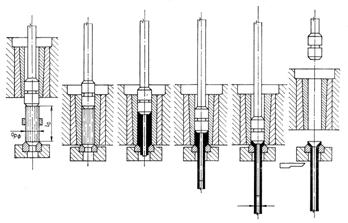

5.5.1.

Protlačování trubek

U technologie

protlačování

trubek jsou výchozím polotovarem válcované špalky

potřebné délky. Následuje většinou ohřev a vlastní

děrování a

protlačování dopředným způsobem. Po skončení procesu zůstává

v matrici zbytek, technologický odpad, který se musí odstranit.

Stupeň deformace je velký, kdy součinitel prodloužení je 8 až 25

(z polotovaru o délce např. 700 mm a průměru 200 mm lze vyrobit

trubku délky 6 až 18 m).

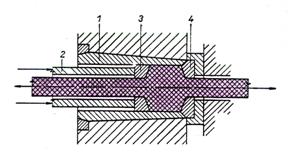

Technologie výroby trubek

protlačováním

5.5.2.

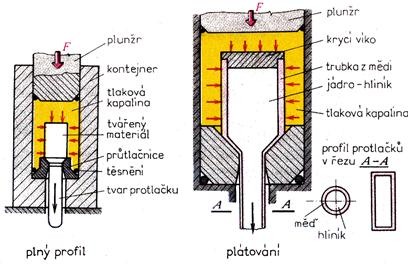

Hydrostatické protlačování

Další speciální technologií je

hydrostatické protlačování, kdy je polotovar obklopen

kapalinou o vysokém tlaku. Tím se v něm vytváří všestranné

napětí a tvárnost materiálu se zvýší. Technologické možnosti

hydrostatického protlačování jsou dnes již takové, že se může

protlačovat již bez fosfatizační vrstvy, nebo např. výrobky

plátované mědí. Hydrostatický tlak je až 3000 MPa. Přetvoření

v jedné operaci může dosáhnou až 80 %.

Princip hydrostatického protlačování

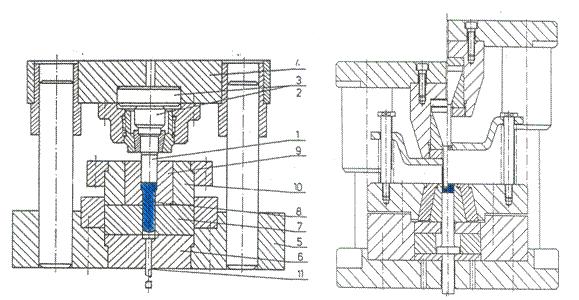

5.6. stroje a Nástroje pro protlačování

Důležitým faktorem je také konstrukce nástroje a geometrie

průtlačníku a průtlačnice. Nelze volit libovolné úkosy, rádiusy, zaoblení, apod. tvarových

částí nástroje. Nástroj, který je složen z průtlačníku a

průtlačnice jako hlavních částí, je namáhán vysokými měrnými

tlaky, proto závisí na jeho materiálu, tepelném zpracování a

drsnosti povrchu. Životnost tvarových částí nástrojů je od 3000

do 50000 kusů. Proces protlačování ocelí za studena je omezen

pevností materiálu průtlačnice, ale při zpětném protlačování i

pevností materiálu průtlačníku.

Konstrukce a schéma nástroje

pro dopředné a zpětné protlačování

K protlačování za studena se

používá většinou mechanických klikových a kolenových

vertikálních lisů a lisů hydraulických. Lisovací síla je 300 až

120000 kN. Při protlačování za tepla se zpracovávají materiály,

jejichž tvářitelnost je za studena omezená a např. válcování by

bylo příliš nákladné. Po protlačování jsou protlačky vysunuty

z pracovního prostoru vyhazovačem nebo sfouknuty stlačeným

vzduchem. Při kombinovaném protlačování se vyhazují protlačky

buď vyhazovačem nebo stěračem podle toho, zda ulpí na

průtlačníku nebo zůstanou v průtlačnici. Vnitřní stěny protlačků

jsou mírně kuželové s úkosem 1 až 2o. Nástroj musí

být opatřen otvory pro únik vzduchu a maziva.

.: Jdi na začátek stránky :.

|