- Technologie objemového tváření – kování

3.1. Stupeň deformace a prokování

3.2. Výpočet síly a práce při kování

3.3. Rozdělení kování

3.3.1. Volné kování

3.3.2. Zápustkové kování

3.4. Speciální způsoby kování

3.4.1. Přesné kování

3.4.2. Kování na vodorovných kovacích strojích

3.4.3. Kování protlačováním

3.4.4. Kování za rotace

3.4.5. Vícecestné kování

3. Technologie objemového tváření -

Kování

Kováním rozumíme objemové tváření za tepla, prováděné úderem nebo klidně

působící silou. Kování má bohatou historii - ruční kování pomocí

kladiva kovadliny zná lidstvo několik tisíců let. Jedná se o

přetržitý způsob a výkovek má požadovaný tvar, příznivou

makrostrukturu, výhodnou mikrostrukturu a zvýšené mechanické a

fyzikální vlastnosti. Kováním lze zpracovávat téměř všechny

kovy.

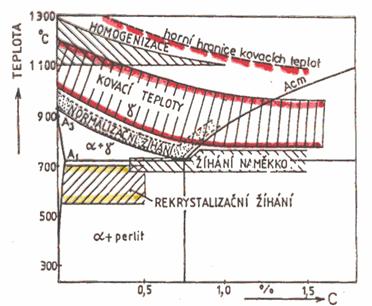

Kovací teploty v diagramu Fe – Fe3C

Strojní kování zproduktivňuje výrobu malých a středně velkých

výkovků a umožňuje zpracování těžkých odlitků. Hlavní důraz při

kování se klade na nejmenší spotřebu materiálu, optimální

přesnost výkovku, vysokou jakost tvářeného kovu, příznivý průběh

vláken a na ekonomii provozu. Kování nejenom umožňuje vyrábět

tvary požadovaného rozměru, ale zároveň i zlepšovat původní

mechanické vlastnosti a strukturu - kování má

velký význam nejenom pro tvarování výrobků, ale i pro zlepšení

jejich mechanických vlastností (stupeň prokování). Účelem

prokování je odstranění nestejnorodé hrubé licí struktury a

metalurgických vad u ingotů, které snižují tvárnost a fyzikální

a mechanické hodnoty a vlastnosti kovu.

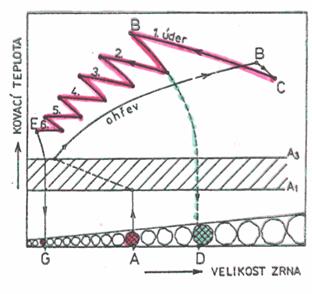

Kovací diagram

3.1. Stupeň deformace a prokování

Tvářením za tepla se tvar primárních

krystalů, dendritů, mění (dochází k jejich rozrušování) a

vytvářejí se vlákna. Protože však nastává dynamická

rekrystalizace, deformovaná zrna se změní na nová, jemnější a

textura zmizí. Avšak nečistoty v povrchových vrstvách krystalů

nepodléhají rekrystalizaci a proto nemění svůj tvar - vzniká

vláknitá textura, kterou nelze žádným tvářením ani tepelným

zpracováním odstranit.

Vláknitost

má vliv na anizotropii vlastností (mechanické vlastnosti,

tažnost, …) ve směru vláken a ve směru příčném a mění se stupněm

prokování p (praktická hodnota prokování je 3 až

4) a stupněm deformace. Proto se musí při tváření za tepla vždy

pamatovat na správný směr vláken. Směr největšího normálového

napětí má souhlasit se směrem vláken a tečné napětí má být

k němu kolmé. Vlákna nemají být přerušena a mají se shodovat

s obrysem součásti.

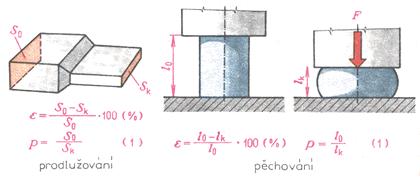

Stupeň

deformace a prokování pro základní operace kování

3.2. Výpočet síly a práce při kování

Velikost deformační síly

[N] je dána součinem přetvárného odporu (odpor proti tváření) a průmětu

plochy polotovaru do roviny kolmé ke směru působící síly:

F =

ko . S

kde ko = kp .

m

kde: ko … přetvárný odpor [MPa]

kp … přetvárná pevnost [MPa]

S … plocha kovadel [mm2]

m … koeficient závislý na způsobu tváření, tvaru a

rozměrech a na tření

3.3. Rozdělení kování

Kování dělíme na

volné, tj. na

kovadlině nebo pomocí univerzálních kovacích podložek, a

zápustkové, tj. ve tvarových dutinách (zápustkách).

Při volném kování může materiál tvářený údery nebo tlakem téct

volně hlavně ve směru kolmém k působení síly. Při zápustkovém

kování je materiál vtlačován údery nebo tlakem do kovové,

většinou dvoudílné zápustky.

3.3.1. Volné

kování

K volnému strojnímu kování se

používá různých tvářecích strojů, zejména bucharů a lisů.

Buchary působí na materiál údery (rázy) beranu, ale prokovou

jej jen do určité hloubky. Proto buchar působí více rázy a díky

tomu je možné dosáhnout vyššího stupně prokování. Při úderech

beranu odpadají z materiálu okuje a proto je povrch výkovků

čistý.

Lisy působí na materiál klidným tlakem a prokovou materiál

v celém průřezu.

Problematika kování je vázána

na vliv tření mezi tvářecími části nástroje a materiálem, které

způsobuje soudečkovitost výkovku nebo vyboulení u dlouhých těles

a dále rozdílné stupně prokování v jednotlivých oblastech

výkovku (je nutné otáčení) – mluvíme o

kovářském kříži.

Volně kované výkovky se navrhují vždy

v jednodušším tvaru, než jaký má mít výkovek. Tvarovanému

zjednodušení se říká technologický přídavek. Vedle

technologických přídavků má výkovek ještě přídavky na obrábění,

a to v náležitých tolerancích. Pro správné stanovení

technologického postupu je potřeba znát výkres obrobené

součásti, hmotnost součásti (pro stanovení kovacích časů), druh

a velikost stroje a chemické složení materiálu (pro stanovení

kovacích teplot).

K výrobě pomocí volného kování se používá jednoduchých

kovářských nástrojů, přípravků a strojů. Pi

volném kování docilujeme žádaný tvar výkovku pomocí

univerzálních kovadel a speciálním polohováním výkovku.

Úchylky rozměrů výkovků jsou velké,

povrch je hrubý, nerovný. Výchozím materiálem jsou buď předvalky

nebo ingoty.

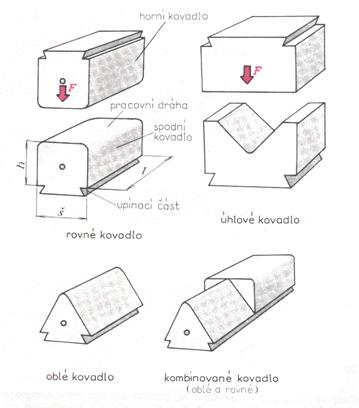

Nejpoužívanější nástroje jsou kovadla (horní a spodní).

Kovadla jsou

jednoduchých geometrických tvarů, jako např. kovadla rovinná,

válcová, klínová, apod. – viz. obr. 3.4. Rybinovité části

kovadel slouží k upevnění na bucharu nebo lisu. Díry v čelní

stěně slouží pro manipulaci s nástrojem. Pracovní plochy kovadel

jsou kaleny. Docílení výsledného tvaru vyžaduje

uvědomělý sled operací, při kterém všechny prostorové změny

tvaru převádíme na pěchování.

Tvary kovadel

Mezi základní práce a principy volného kování patří

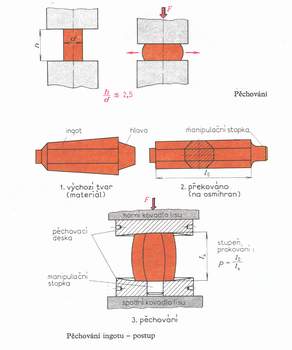

pěchování. Pěchování je nejjednodušší tvářecí přetvárný proces,

při kterém dochází k plastické deformaci materiálu mezi dvěma

plochými nebo tvarovými čelistmi, resp. v dutině. Pěchování je na druhé straně silově a energeticky

nejnáročnější kovářskou operací. Je to buď přímá kovářská

operace při kování plochých výkovků a nebo předběžná operace pro

dokonalé prokování materiálu, snížení anizotropie a výhodnější

průběh vláken. Zmenšuje se výška a zvětšuje se plocha průřezu

Pro pěchování je nutné prohřát celý materiál rovnoměrně a zajistit

rovnoběžnost čelních ploch, omezit štíhlost polotovaru

(nebezpečí ohybu) a zajištění kolmosti k ose stroje.

Pěchování válcových polotovarů

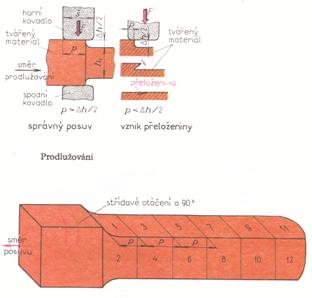

Další technologií volného kování je prodlužování (kování do délky, vytahování). Je to nejpoužívanější

operace při volném kování. Podstatou je provedení většího množství pěchovacích operací vedle sebe, čímž dochází

k prodlužování a zároveň ke zmenšení plochy příčného průřezu.

Polotovarem se nejčastěji střídavě otáčí o 90o a posouvá o posuv p, čímž se vyrovnává rozšíření.

Záběr p je vždy menší, než šířka kovadla s.

Prodlužování

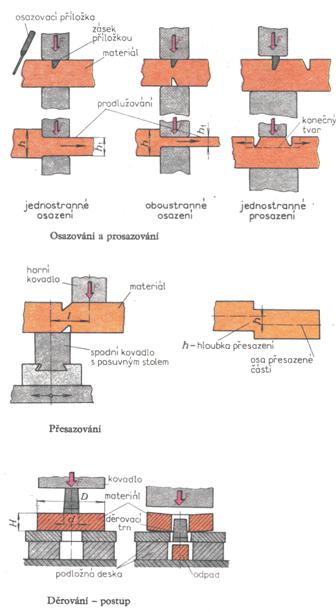

Na obrázku je schéma operace osazování (naznačování) a prosazování, přesazování a děrování. Osazovat

můžeme buď jednostranně nebo oboustranně. Naznačením dvou míst na protilehlých stranách výkovku můžeme

vykovat přesazení, dvojím přesazením lze vykovat zalomení.

Operace volného kování

U děrování se mírně kuželový trn se vtlačí

do materiálu asi na 1/2 výšky. Poté se výkovek obrátí a z druhé

strany se děrování dokončí. Takto se vyrábějí otvory od průměru

40 mm, u menších hrozí zlomení děrovacího trnu. Zbylá blána se

následně prostřihne.

3.3.2. Zápustkové

kování

Zápustkové kování slouží k výrobě velkého

počtu tvarově stejných součástí z ocelí nebo jiných tvárných

slitin. Zápustka je většinou dvoudílný nástroj. Hlavní předností

zápustkového kování je vysoká výkonnost a snadná obsluha.

Výkovky mají však omezené rozměry a hmotnost.

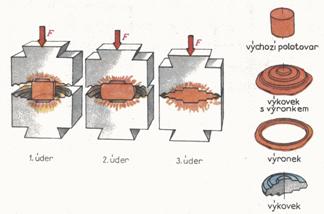

Ohřátý materiál se tváří v dutině zápustky, jejíž tvar je shodný s tvarem

výkovku. Rozměry jsou však zvětšeny o hodnotu smrštění

vychladlého výkovku. Proti volnému kování se dosahuje

přesnějšího tvaru výkovku. Přesnost a jakost povrchu se dá

výrazně zlepšit následným kalibrováním tak, že se nemusí již

dále používat obrábění. Zápustkovým kováním se dosahuje vysokého

stupně prokování a průběh vláken sleduje obrys výkovku. Při

zápustkovém kování se postupuje tak, že se výchozí polotovar,

ohřátý na potřebnou kovací teplotu, vloží do dutiny zápustky a

působí se na něj tlakem nebo údery tvářecího stroje.

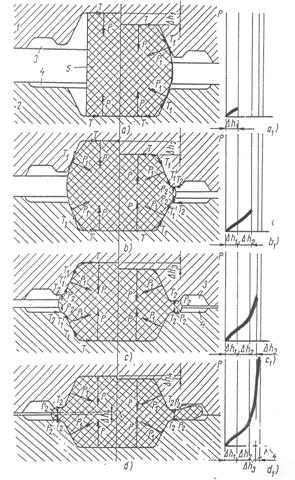

Postup kování v jednodutinové zápustce na bucharu

K zápustkovému kování používáme bucharů

(kování úderem) a lisů (kování klidným tlakem). Dutinu zápustky

je možno zaplňovat buď vtlačováním nebo pěchováním - z čehož

pěchování je lepší. Při kování na bucharech je zápustková dutina

vyplňována postupně během několika úderů beranu, při kování na

lisech je výkovek zhotoven v průběhu jednoho zdvihu nebo

několika zdvihů (postupová zápustka). Při konstrukci

zápustkových bloků je důležitou částí řešení způsob upnutí

zápustky na kovací stroj, hlavně na buchar. Rázy při kování

totiž velmi snadno upevnění zápustek povolují. Pro buchary se

zápustka opatřuje s úspěchem rybinou a upíná se pomocí pera a

klínu. Kování na lisech - tím se rozumí obvykle kování na

svislých klikových lisech, vhodné pro velké série a jednodušší

tvary výkovků. Zápustky mají jiný způsob upínání než na

bucharech. Upínají se pomocí stopek, šroubů a příložek. Výkovky

mohou mít menší úkosy, na lise je možno použít vyhazovačů.

Výkovky se často sdružují ve vícenásobných dutinách. Po vykování

spolu výkovky souvisí za výronek, takže k jejich oddělení dojde

po odstřižení výronku. Kovat lze též na třecích lisech.

Jedná se převážně o výkovky rotačních tvarů, kovaných ve svislé

poloze.

Pro složitější tvary výkovků v zásadě platí tato pravidla:

- v jedné dutině se nesnažíme deformovat kov v příčném i podélném směru současně

- rozdělení matriálu v podélném směru provedeme dříve než ve směru příčném

- tvar předkovku navrhneme tak, aby při kování docházelo k posuvu částic v příčných řezech a předkovek měl rotační tvar

Při zápustkovém kování záleží počet kovacích dutin na tvaru výkovku, ale

též na tvaru výchozího materiálu. Jen zřídkakdy se stane, že k

vykování výkovku stačí jedna dutina. Jednotlivé dutiny se často

umísťují do společného bloku oceli - nástroje, což je pro práci

na bucharu výhodné. Přenášení výkovku z jedné dutiny do druhé

netrvá příliš dlouho, výkovek nechladne rychle. V případě

složitějších tvarů je tedy nutno kovat ve více dutinách, které

zajistí tečení materiálu v dutině zápustky –

kování v postupových zápustkách.

Schéma tečení materiálu v dutině postupové zápustky

Postupová zápustka může být někdy konstruována pomocí

výměnných tvarových vložek kruhového nebo obdélníkového tvaru.

Dochází zde k výrazné úspoře materiálu zápustky. Kování v

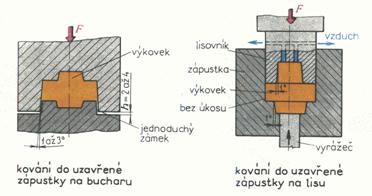

zápustkách bez dutiny pro výronek se říká tzv. kování

v uzavřených zápustkách. Je velmi náročné, protože objem

materiálu musí být velmi přesně stanoven. Na obrázku je ukázka

postupové zápustky pro buchar. V postupové zápustce nejsou

dutiny umístěny za sebou podle technologického postupu. Kovací

(dokončovací), tj. poslední dutina se umisťuje uprostřed tak,

aby její těžiště bylo blízko těžiště celého bloku. To proto, že

síla (nebo energie) na kování výkovku je větší, než na kování

předkovků. Jednak proto, že výkovek chladne a tedy roste jeho

přetvárná pevnost a dále proto, že výkovek včetně výronkové

drážky má největší plochu. Ostatní dutiny jsou rozmístěny kolem

této dokončovací dutiny. Operace zápustkového kování pak dělíme

např. na rozdělování, předkování, kování a odstřižení výronku.

Toto rozdělení je nejobvyklejší, avšak není jediné. Během kování

je možné výkovek přenášet a do dutin ukládat buď pomocí kleští

za zbytek tyče původního materiálu nebo pomocí robotů a

manipulátorů. K oddělení tohoto zbytku slouží utínka, tj. ostrá

hrana v pravém dolním rohu. Odstřižení výronku se provádí

v jiném nástroji. Předkování se může provádět volně,

v zápustkách nebo na kovacích válcích.

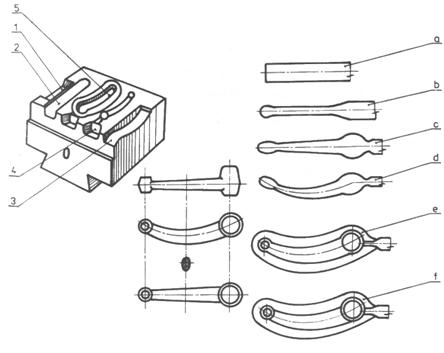

Postupová zápustka pro buchar (1 – prodlužovaní,

2 – rozdělovací, 3 – předkovací, 4 – kovací, 5 – dokončovací dutina, a – polotovar)

Kovací (dokončovací, finální) dutina je opatřena okolo obrysu tvaru

výkovku ještě výronkovou drážkou. Její průřez pro zvolený kovací

stroj je znázorněn na obrázku. Zúžená část se nazývá můstkem,

rozšířená zásobníkem. Funkce výronku je dvojí. Jednak pojmutí

přebytečného materiálu, neboť materiál musí dokonale vyplnit

dutinu a jednak ovlivnění toku materiálu uvnitř zápustky.

Výronek se dodatečně odstraňuje ostřihováním.

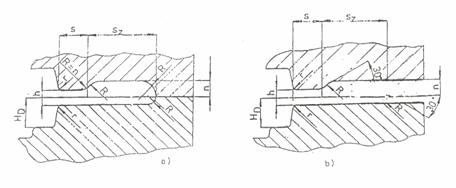

Výronková drážka (vlevo) v zápustce (a – buchar, b – lis) a

tok materiálu ve výronkové drážce (vpravo)

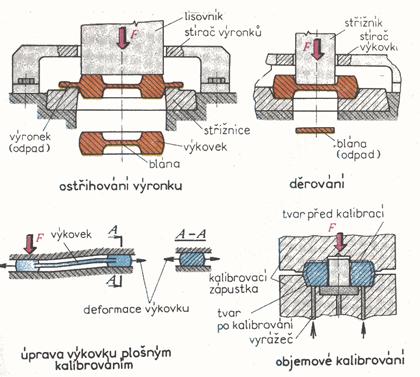

Konečné úpravy výkovků jsou tedy odstřižení výronku, popř. prostřižení blan v otvorech, rovnání výkovku, výkovek se

zbavuje okují (moření, otryskávání), tepelně zpracovává (normalizační žíhání) nebo za studena kalibruje.

Úprava výkovků

Nejprve se pro žádaný tvar určí dělící rovina. Ve slévárenství

jsme s výhodou volili jako dělící rovinu jednu z hlavních rovin

odlitku.

V kovárenství naopak volíme dělící rovinu

středem nejhmotnější části výkovku. Ke zvolené dělící rovině

aplikujeme úkosy tvarů. Velikost úkosů pro zápustkové výkovky

kované na bucharech je 5 až 8o a při kování na lisech

asi 3o. Velikost úkosu je ovlivněna hloubkou dutiny,

možností použití vyhazovačů, apod. Otvory v zápustkovém výkovku

se nikdy nekovou. Do průměru asi 40 mm se vynechávají, od

uvedené hodnoty výše se naznačují. Otvor se následně vyrobí

třískovým opracováním. Úkosy vnitřních otvorů se dělají větší,

než úkosy stěn. Pro správné stanovení technologického postupu je

potřeba znát výkres výkovku, hmotnost součásti (pro stanovení

kovacích časů), zvolit ideální předkovek (aby nedocházelo k

rozstříknutí materiálu, musí mít předkovek co neideálnější tvar

ke konečnému výrobku), navrhnout zápustku, druh, velikost stroje

a chemické složení materiálu (pro stanovení kovacích teplot).

Zápustky se zhotovují z ocelí,

které mají zvýšenou odolnost proti otěru a pracovním teplotám a

jsou zušlechtěny.

3.4. Speciální způsoby

kování

3.4.1.

Přesné kování

Výkovky s minimálními přídavky na obrábění i úkosy se zhotovují

v uzavřených zápustkách, tzv. přesným kováním. Pro úspěšné

kování je třeba přesně dodržovat objem a středění vloženého

materiálu do zápustky. Nejvýhodnější jsou rotační tvary.

Přesné kování

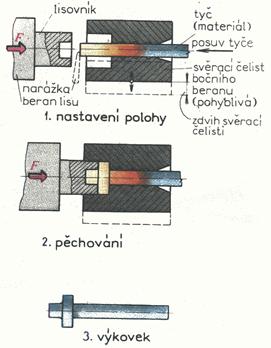

3.4.2. Kování na vodorovných

kovacích strojích

Kování na

vodorovných kovacích strojích umožňuje částečnou nebo i úplnou

automatizaci výrobního procesu. Jedná se v podstatě o

horizontální klikové lisy vhodné hlavně pro pěchování z tyčového

materiálu a práci s uzavřenými zápustkami. Princip práce je

naznačen na obrázku. Zápustka je třídílná, uzavřená, kove se bez

výronku. Dutinová část zápustky je dvoudílná, dělená svislou

nebo vodorovnou dělící rovinou, opatřená zdrsněným průchodem pro

tyčový materiál. Po přiblížení obou polovin působí jako

sklíčidlo tyčového

materiálu. Třetí, pěchovací díl se do dutiny osově zasouvá.

Stroj pracuje tak, že se tyč posune do kovací polohy, na

zarážku. Tím je přesně určen objem kovaného materiálu. Potom

dvoudílný blok tyč sevře a zarážka se odsune. V této fázi se

vyčnívající konec tyče ohřívá, dnes nejčastěji indukčně. Po

zpěchování ohřátého konce tyče oddělí posuvný nůž výkovek od

tyče a pracovní cyklus se může opakovat.

Kování na vodorovných kovacích strojích

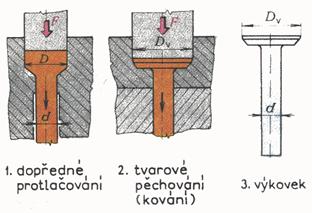

3.4.3. Kování protlačováním

Dalším

technologickým procesem je kování - protlačování za tepla, kdy

tvářený materiál je v uzavřené zápustce stlačován průtlačníkem.

Je to vlastně kombinace protlačování a kování. Tento způsob se

používá pro slitiny hliníku a mědi, ale i pro ocel. Zvyšuje se

tvárnost kovu, protože materiál je vystaven prostorové tlakové

napjatosti. Může být řešeno jako dopředné, zpětné nebo sdružené.

Je zde velký vliv tření a je potřeba brát v úvahu vysokou

pevnost nástrojů a teplotní odolnost nástrojů.

Kování protlačováním za tepla

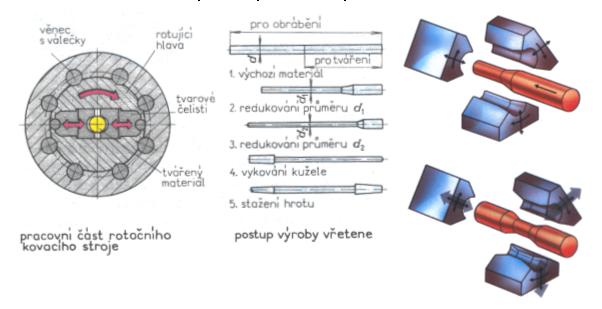

3.4.4. Kování za rotace

Zvláštním případem kování je tzv. kování za rotace. Dochází při něm

k redukci průřezu na menší průměr nebo k vykování válcové části

na hranatém profilu. Na rozdíl od ostatních procesů kování se

kování za rotace provádí za studena. Součásti větších průměrů

(nad) se kovou za tepla. Mezi

kování je řadíme hlavně proto, že deformace nastává opakovanými

údery. Princip stroje je na obrázku. Dvě kovadla s možností

posuvu v radiálním směru se roztočí. Odstředivou silou jsou

unášena směrem k obvodu, kde však narážejí na kalené válce,

které jim udělují zpětný impuls. Tím vzniká opakovaný ráz.

Polotovar se pomalu otáčí a osově posunuje do procesu tváření.

Příklady rotačního kování a metody rotace jsou ukázány na

obrázcích.

Princip kování za rotace

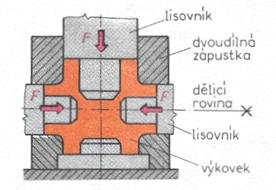

3.4.5. Vícecestné kování

Posledním speciálním způsobem kování je

kování vícecestné. Materiál je v uzavřené zápustce podroben

tlaku lisovníků z několika stran. Výkovky jsou přesné

s minimálními přídavky na obrábění.

Vícecestné kování

.: Jdi na začátek stránky :. |