- Přípravné zpracování plastů

3.1. Doprava materiálu

3.2. Sušení

3.3. Míchání a hnětení

3.3.1. Míchací stroje

3.3.2. Hnětací stroje

3.4. Granulace

3.5. Tabletování

3.6. Recyklace – mletí a drcení

3. Přípravné zpracování plastů

Plasty obecně nelze

bezprostředně zpracovávat v hotové výrobky, nejdříve musí projít

technologiemi přípravného zpracování, kdy se do plastů přidají

různé přísady, nebo se odstraňují těkavé podíly, voda, apod.

Dochází k ovlivnění fyzikální a chemické struktury plastů.

Polymerům musí být také dán tvar pro další zpracování (granulát,

prášek, kaše, atd.) Tyto technologie se potom označují jako

technologie přípravného zpracování a představují mezistupeň mezi

výrobou polymeru a vlastním zpracováním. Patří sem technologie

míchání a hnětení, granulace,

tabletování, recyklace a sušení a doprava

materiálu.

3.1. Doprava materiálu

Doprava materiálu slouží k dodání suroviny až ke

zpracovatelským zařízením. Materiál přichází z chemických závodů

již připravený pro zpracování a to buď ve formě granulí (PE, PP,

PS, POM, atd.), nebo prášku (plniva, saze, PVC, pigmenty,

apod.), balíků (kaučuky) nebo pasty, kapalin (změkčovadla,

rozpouštědla, latexy). Do výrobních závodů se pro další

zpracování plast (výchozí surovina) dodává buď v pytlích,

vážících 25 nebo 30 kg, nebo ve velkých pytlích o váze až 500 kg

a nebo v cisternách.

Vlastní manipulace s materiálem je manuálně jednoduchá a

vyndávání materiálu nemá vliv na kvalitu plastu. Velké

zpracovatelské společnosti mají k dispozici zásobníky materiálu

(sila)

o objemu kolem 20 t, které se plní přímo z železničních nebo

automobilových cisteren a z kterých je materiál pneumaticky

dodáván buď přímo ke strojům a nebo do sušáren a odtud po

provedeném sušení následně ke vstřikovacím strojům. Sila jsou

vhodná pro všechny typy plastikářských provozů a pro dopravu

všech typů a druhů plastů. Proti vniknutí cizích předmětů jsou

na vstupu sil umístěna síta a mají zařízení s automatickým

čištěním a zásobníkem pro prach. Zásobníky jsou vybaveny

zařízením pro kontrolu množství materiálu a zařízením pro

vyprazdňování zbytkového materiálu. Sila mají společný zdroj

podtlaku a společnou řídící jednotku. Kapalné systémy jsou

k dalšímu zpracování většinou dopravovány čerpadly. Přísady,

které jsou používány v menších množstvích, jsou nejčastěji

dodávány v pytlích.

Volba dopravního zařízení závisí na typu materiálu

(granule, prášek, …), množství dopravovaného materiálu,

vertikální a horizontální vzdálenosti dopravy, dalších

požadavcích na úpravu granulátu (barvení, sušení, přidávání

regenerátu, apod.).

K pneumatické dopravě se

používají buď vakuové nebo tlakové systémy a nebo jejich

kombinace. Potrubí mají většinou průměr do 100 mm a jsou buď

z oceli nebo ze slitin hliníku s možným vločkováním proti

opotřebení. Vakuový systém je možno použít do vzdálenosti 100 m,

zatímco přetlakový systém, pracující s větším tlakem vzduchu,

lze použít až do vzdálenosti 200 m. Je zde však mnohem větší

opotřebení potrubí, zvýšené tření může způsobit měknutí granulí,

příp. jejich drcení.

Schéma pneumatické dopravy

A) – podtlakový, B) – přetlakový, C) – kombinovaný systém

a – přijímací zásobník, b – cyklónový odlučovač, c – hlavní zásobník, d – dmýchadlo, e – tlumič hluku, f – čistič vzduchu,

h – dmýchadlo, i - odlučovač jemného prachu, k – rotační tlaková uzávěra

Vzrůstající spotřeba plastů vede výrobce k dopravě polymerů buď

automaticky pro každý stroj zvlášť ze

zásobníků u strojů nebo

centrálně k jednotlivým strojům do plnícího zařízení nad

násypkou. K dopravě plastu se využívá nejenom vakuových plnících

zařízení, ale i

spirálových dopravníků a sacích a přetlakových zařízení na

principu Venturiho trysky. Ve většině firem se upouští od

ručního doplňování materiálu z pytlů a přechází se

k automatickému zásobování strojů, kdy se kombinuje doprava

např. se sušením nebo barvením granulátu, resp. se kombinuje

originál polymeru s drtí, atd.

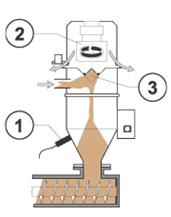

Plnící jednotka se sací jednotkou

1 – čidlo obsahu plastu, 2 – jednotka sání, 3 - filtr

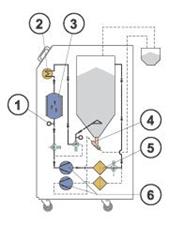

Plnící a sušící jednotka s Venturiho tryskou

1 – teplotní čidlo, 2 – topení, 3 – síto, 4 – Venturiho tryska, 5 – filtr, 6 - dmychadlo

Moderní dopravní systémy

umožňují provádět úpravy granulátu automaticky. Tak např.

nebarvený polymer lze barvit přímo na strojí v plnícím zařízení

pomocí pigmentů (masterbatche), kdy odpadá nutnost skladovat

velké množství granulátů různých barev. Pigmenty či jiné přísady

jsou dávkovány automaticky buď objemově nebo

hmotnostně do plnícího zařízení umístěného nad násypkou a po

zamíchání a promísení je upravený granulát plněn do násypky

stroje.

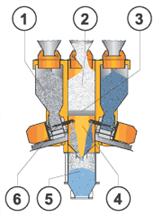

Směšovací jednotka pro barvení

1 – míchání, 2 – mísící prostor, 3 – píst, 4 – uzávěr, 5 – polymer, 6 – barvivo (masterbatch),

7 – odměřování barviva, 8 – prostor vážení, 9 - čidlo

Obdobně se do granulátu může přidávat i

recyklát, drť. Stroje přípravného zpracování většinou

nepracují samostatně, ale obvykle jsou zapojovány do výrobních

linek. Linky mohou plnit požadavky na přidávání plniv, aditiv,

barvení,

sušení, odstranění těkavých zplodin,

separaci kovů, přípravu směsí, koncentrátů,

granulaci, tabletování, apod. a vzájemnou kombinaci

jednotlivých přípravných operací.

Směšovací jednotka pro přísady

1 – přísada, 2 – polymer, 3 – mísící element, 4 – míchací kanál,

5 – násypka, 6 – míchací šnek

Polymer nemusí vždy do procesu vstupovat ve formě prášku a

vystupovat ve formě granulí, ale z polymerizačních zařízení může

vystupovat i tavenina nebo kaše, resp. roztok polymeru, pásy,

premixy, atd. Účinnost linek přípravného zpracování závisí potom

hlavně na přesnosti a reprodukovatelnosti dávkování jednotlivých

komponent. Kapalné přísady se dávkují většinou objemově, a to

většinou zubovými, membránovými nebo pístový čerpadly.

Práškové přísady se dávkují většinou hmotnostně pomocí

pásového nebo diferenciálního dávkovače nebo objemově pomocí

šnekového, spirálového nebo zubového dávkovače.

Granulát se dávkuje stejně jako prášky, tedy hmotnostně nebo

objemově. 3.2.

Sušení

Některé plasty jsou navlhavé, hydroskopické a před vlastním

zpracováním se musí sušit. To znamená zbavit

absorbované vlhkosti, neboť přítomnost vody se projevuje

zhoršováním kvality povrchu výrobků i poklesem mechanických

vlastností, zejména u plastů, u nichž voda při zvýšené teplotě

způsobuje štěpení makromolekul. Se

sušením, jako technologickou operací, se musí počítat

v případech, kdy hmota přišla v předchozí operaci do styku

s vodou, jako je tomu u suspenzí nebo emulzní polymerace anebo

při

granulaci hmoty, kdy vytlačovaný profil prochází vodní

chladicí lázní.

Průběh sušení závisí na charakteru spojení vlhkosti s materiálem. Voda

může být vázána buď přilnavostí a jedná se o vlhkost

povrchovou anebo kapilárními silami, kdy se nachází v mikrokapilárách

v celém objemu hmoty. V tomto případě je odpařování ztíženo,

protože voda v kapilárách je jakoby pod vyšším tlakem a při

sušení se musí použít vyšší teploty, než je bod varu při daném

tlaku okolí. Má-li docházet k sušení, je nutné, aby tlak páry,

který se ustaví těsně nad povrchem vlhkého materiálu, byl větší

než parciální tlak páry v okolním prostředí. Sušení může

probíhat jen do vyrovnání těchto tlaků. Materiál je tedy možno

vysušit jen do určité vlhkosti, zvané

rovnovážná vlhkost, která závisí na okolních podmínkách, a

to na teplotě okolí a na relativní vlhkosti. Jestliže se

vysušený materiál vloží do prostředí s vyšší vlhkostí, než-li

odpovídá rovnovážnému stavu, dojde naopak k navlhání.

Obsah vlhkosti v materiálu se obvykle vyjadřuje v hmotnostních

procentech, udávajících počet dílů vody ve 100 dílech vlhkého

materiálu. Tato hodnota se však pro řešení problémů sušení a pro

výpočty nehodí. Pro tyto účely se vlhkost udává v kg vody

připadající na jeden kg absolutně suché látky neboli sušiny.

Toto značení má tu výhodu, že obsah sušiny je v celém procesu

sušení konstantní. Z technologického hlediska je nejdůležitější

určení doby sušení, nutné k dosažení požadované hodnoty

vlhkosti. K tomu je nutno znát rychlost sušení.

Hodnoty obsahu vlhkosti vzduchu v závislosti na ročním období

Doporučená doba sušení pro vybrané materiály

Pozn.: Podmínky pro sušení v této tabulce jsou zpracovány z materiálových norem, prospektů, doporučení výrobců.

Hodnoty označené * udávají teploty a doby sušení při nevhodném skladování, jinak se polyolefíny nemusí sušit

Sušení a navlhání jsou vratné děje a vysušený materiál

je nutno chránit před vlhkostí v ovzduší. Do

násypky zpracovatelských strojů se může dát jen takové

množství materiálu, které se zpracuje asi do 30 minut. Násypky

některých strojů jsou vyhřívány a teplota materiálu se udržuje

na potřebné výši proudem teplého vzduchu.

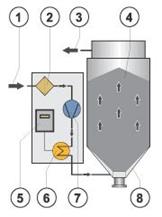

Sušící jednotka na násypce vstřikovacího stroje

1 – vstup vzduchu, 2 – filtr, 3 – výstup vzduchu, 4 – směr průchodu vzduchu, 5 – kontrola teploty,

6 – ohřev vzduchu s bezpečnostním termostatem, 7 – dmychadlo, 8 - násypka

Kromě vyhřívaných násypek strojů se používají i

stacionární sušárny, které mohou pracovat buď s nepřetržitým

nebo periodickým provozem a nebo podle vzájemného pohybu

sušeného materiálu a sušícího média dělí na souproudé,

protiproudé a nebo s kříženým proudem. Souproudé

sušárny se hodí k sušení polymerů, které snášejí intenzívní

sušení a mají malou hydroskopičnost. Výhodou je, že teplota

odcházejícího polymeru ze sušárny je nízká, protože se nakonec

materiál stýká s ochlazeným vzduchem. Při protiproudu se sušící

médium s nejvyšší teplotou a nejnižší vlhkostí stýká s vysušeným

materiálem. Neexistují zde velké rozdíly v obsahu vlhkosti a

teplotě, rychlost sušení je však oproti protiproudu nižší. Hodí

se pro polymery, které nesnášejí velkou rychlost sušení. Křížený

proud je kombinací souproudu a protiproudu. Další dělení sušáren

je podle oběhu vzduchu na sušárny s oběhem vzduchu otevřeným

nebo uzavřeným a podle tlaku se sušárny dělí na

atmosférické nebo vakuové. Vakuové sušárny se

používají k sušení plastů, u kterých je nebezpečí oxidace (změna

barvy, zhoršení mechanických vlastností, atd.) za zvýšených

teplot.

3.3. Míchání a hnětení

Při výrobě polymerů

polyreakcemi není míchání žádným problémem. Ve zbylých

případech použití technologie míchání je založeno na smíchání

základního polymeru s přísadami pro zlepšení vlastností plastu

(stabilizátory, plniva, změkčovadla, barviva, atd.) nebo pro

zlepšení a usnadnění zpracování (např. maziva). Míchání se

aplikuje u všech stavů polymerů – u tavenin, kapalin, prášků,

granulí, atd.

Míchání je proces, kdy dochází ke smíchání minimálně dvou složek v míchacím

prostoru zařízení tak, aby bylo dosaženo požadované

rovnoměrnosti rozložení jednotlivých komponentů ve výsledném

produktu s požadovaným stupněm homogenity. Konečný stupeň

homogenity nemusí být však dosažen již ve fázi míchání, ale

teprve v následných technologických operacích, jako vstřikování,

válcování, vytlačování, apod.

Míchání lze rozdělit podle odporu, který kladou promíchávané částice vnější síle, jež na ně

působí na dva extrémní případy, kdy prvním je míchání látek s nepatrným

odporem proti posunutí (např. prášky) a druhým jsou procesy

míchání s velkým odporem proti posunutí, které se dělí

na:

- intenzívní míchání – stupeň homogenity závisí na stupni smykového namáhání

(např. míchání kaučuků s přísadami), hmota je ve změklém stavu =

hnětení nebo také plastikace, používají se stroje označované jako hnětiče,

- extenzívní míchání – stupeň homogenity závisí na stupni tečení nebo na vytváření nového povrchu

(např. míchání prášků s barvivy), používají se stroje označované jako míchačky.

Přechod mezi míchačkami a hnětiči není skokový. Stroje jsou v podstatě

konstruovány od lehké konstrukce až po nejtěžší konstrukce. Pro

hnětení je dále výhodné, aby hnětené materiály měly zhruba

stejnou viskozitu, jinak částice s vyšší tuhostí prokluzují

v měkčím materiálu. Při hnětení kaučuků s plnivem dochází

k zahřívání směsí, proto se proces provádí ve více stupních.

Používají se k míchání past, směsí PVC, lepidel, atd. Jsou lehčí

konstrukce, která je založena na pohybujícím se nástroji –

míchadlu a podle polohy osy otáčení se dělí na

horizontální a

vertikální. Speciální skupinu tvoří míchačky bez pohyblivých

elementů.

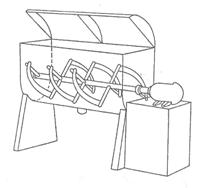

Mezi horizontální stroje patří bubnová míchačka, která se používá pro

míchání sypkých hmot. Dochází zde k minimálnímu smykovému

namáhání míchaného materiálu a někdy se používají uvnitř bubnu

úpravu na zlepšení promíchání hmot.

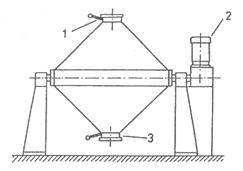

Bubnová míchačka

1 – plnící otvor, 2 – motor, 3 – výpustní otvor

Další horizontální míchačkou je pásová míchačka. Rotor tvoří pásy

spirálově navinuté do tvaru válce, který přehrnuje materiál

z jedné strany na druhou a tyto míchačky slouží k míchání

práškových hmot. K míchání kapalin, resp. past jsou pásy

nahrazeny lopatkami ve tvaru přerušované šroubovice.

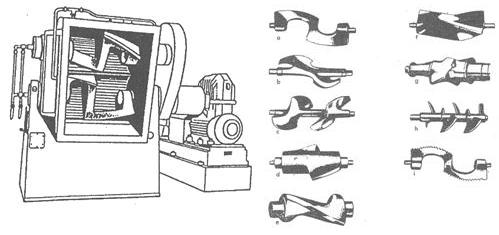

Dvouramenná míchačka se používá k přípravě lepidel, past, kaší,

atd. Má masivní konstrukci s objemem nádrže do 10000 l. Dno

nádrže tvoří dva půlválce, v nichž se otáčejí míchadla. Míchadel

a jejich tvarů bývá velké množství.

Přední míchadlo se otáčí 1,5 až 2krát pomaleji než zadní. Nádrž

je vytápěná nebo chlazená a vyklápí se pootočením.

Pásová míchačka

Dvouramenná míchačka a příklady konstrukce míchadel

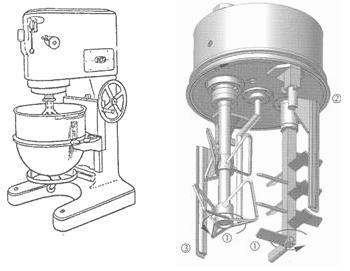

Mezi vertikální míchací stroje patří lopatková míchačka s

lopatkovým

tvarem míchadel a s velmi jednoduchou výměnou míchací

nádrže. Používá se pro míchání kapalin, lepidel, past, atd.

Planetová míchačka slouží k míchání viskózních hmot, je

používána např. pro přípravu past, roztoků, tmelů, atd. Dvě

míchací ramena s lopatkami se pohybují kolem stěn nádoby a

přitom se otáčejí kolem své osy. Výhodou jsou opět jednoduché

míchací nádoby, které je možné snadno měnit a také uzavřít.

Lopatková míchačka(vlevo),Planetová míchačka(vpravo)

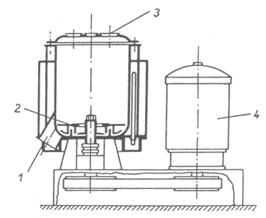

Fluidační míchačka je moderním typem vysokootáčkové míchačky

schopné míchat práškové hmoty, homogenizovat, barvit, apod.

Rotor se otáčí obvodovou rychlostí 30 až 60m.s-1

a uvádí práškový polymer do vířivého pohybu, při kterém nárazy

na rotor, stěny a mezi sebou vzniká třením teplo. Podle použité

teploty vzniká pak buď suchá směs nebo hrudkovitá směs. Míchačka

se plní horním víkem a výpust je dole. Cykly jsou krátké, 5 až

10 min.

Fluidační míchačka

1 – výpustní otvor, 2 – rotor, 3 – plnící otvor, 4 - motor

Speciální míchačky

dosahují míchacího účinku rozdělováním tekoucí taveniny do

několika proudů, jejich směšováním a opětovným rozdělováním.

Zařazují se nejčastěji před trysky (torpédo) nebo před

vytlačovací hlavu.

3.3.2. Hnětací stroje

Tyto stroje jsou schopné tedy nejenom smísit plasty s přísadami,

ale i působením intenzivního smykového namáhání převést polymer

do plastického stavu. Hnětací stroje se podle způsobu práce dělí

na diskontinuální (jsou pružnější při změně materiálu,

ale kolísá kvalita v jednotlivých dávkách) a kontinuální

(přesný produkt, ale s nutností přesného dávkování).

Míchací dvouválce patří k diskontinuální hnětacím strojům a

používají se k míchání kaučukových směsí, k ohřevu, apod.

Výhodou je velká plocha válců, umožňující temperaci hmoty.

Nevýhodou je nebezpečná obsluha, dlouhé míchací časy,

nestejnoměrná kvalita. Obvodová rychlost válců bývá v rozmezí

0,4 až 0,6 m.s-1. Při hnětení se na předním válci

vytvoří souvislá vrstva plastu a přebytek hmoty ve nad mezerou

mezi válci. Povrch vrstvy má menší obvodovou rychlost než válec

zadní a tak dochází k hnětení. Poměr obvodových rychlostí se

nazývá skluz a bývá v rozmezí 1:1,1 až 1,3. Hnětení je tím

intenzivnější, čím větší je rozdíl obvodových rychlostí a čím

menší je štěrbina mezi válci.

Malá výkonnost dvouválců vedly ke konstrukci speciálních hnětacích

strojů –

hnětičů, které se používají u kaučukových směsí a u prášků.

Výhodou je vyšší výkon, menší spotřeba energie, lepší homogenita

směsi, atd. Nevýhodou je nestejnoměrný produkt a musí následovat

další operace pro úpravu. Diskontinuální hnětiče jsou

konstruovány jednak tak, že hnětadla do sebe nezasahují a mají

různou obvodovou rychlost a nebo do sebe hnětadla zasahují a

mají stejnou obvodovou rychlost. Materiál je vtlačován klínem do

procesu mezi rotory, proto jsou to zařízení tlaková.

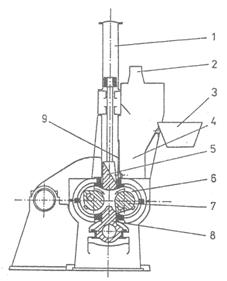

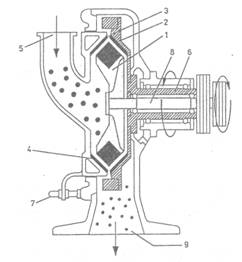

Tlakový hnětič

1 – vzduchový válec pro klín, 2 – odsávání prachu, 3 – plnění, 4 – plnící násypka,

5 – přítlačný klín, 6 – míchací komora, 7 – hnětadla, 8 – spodní výpust, 9 - klapka

Hnětení nastává hlavně na stěnách komory

roztíráním vlivem otáčejících se hnětadel. Komora je dutá pro

vytápění nebo chlazení, výstup je ve spodní části. Doba cyklu je

velmi krátká, kolem 2 až 3 min. Objem komory je kolem 600 l.

Kolísání kvality směsi je omezeno přesným dávkováním. Za hnětiči

se obvykle umísťuje dvouválec nebo vytlačovací stroj.

Kontinuální hnětiče odstraňují

nedostatky diskontinuálních strojů (nízkou výkonnost, omezenou

automatizaci, nestejnou homogenitu, atd.) a navíc dokáží

zplastikovat i špatně sypatelné materiály, nedochází zde

k přehřívání, umožňují odplyňování, jsou rychle a snadno

čistitelné, atd. Konstrukce kontinuálních hnětičů vychází ze

šnekových vytlačovacích strojů.

Konvenční šnekové stroje však mají malý hnětací účinek a

proto se používá různých úprav, aby byla hmota vystavena

intenzivnímu smykovému namáhání.

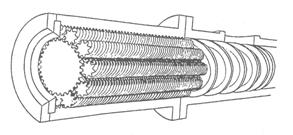

Šnekový vytlačovací stroj s planetovými

válci patří mezi jednošnekové hnětací stroje, kde termoplast je

plastikován při průchodu mezerami mezi šnekem, symetricky

uloženými válci a pevným pouzdrem. Ozubení má velký úhel

stoupání (45o), což umožňuje nejenom plastikaci, ale

i dopravu.

Šnekový vytlačovací stroj s planetovými válci

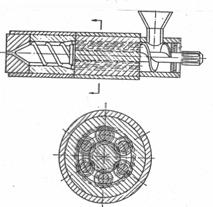

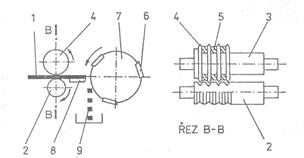

KO hnětič je šnekový vytlačovací stroj pro termoplasty i reaktoplasty s mezerami v závitech šneku, do

kterých zasahují v řadách uspořádané a vhodně dimenzované

hnětací zuby, upevněné na vnitřní straně pouzdra. Otáčející se

šnek vykonává oscilační pohyb tak, že mezery v závitu šneku

těsně míjejí hnětací zuby. Plášť stroje je rozpůlen v podélném

směru kvůli snadnému čištění. Šneky mají otáčky 100 až 120 min-1

a délku 7 až 11D. Nedostatkem KO hnětiče je pulsace hmoty na

výstupu, což se dá odstranit vytlačovacím strojem.

KO hnětič

1 – šnek, 2 – přerušovaná šroubovice šneku, 3 – dělené pouzdro, 4 – zuby na pouzdře

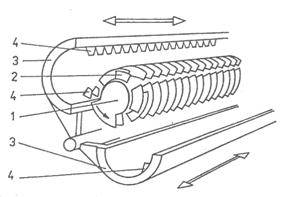

Výhodnější než jednošnekové stroje jsou

dvoušnekové stroje, jejichž šneky jsou vybaveny různými

hnětacími vložkami pro zvýšení hnětacího účinku. Trojúhelníkové

vložky mají větší hnětací účinek, než oválné. Dvoušnekový

hnětací stroj s

hnětacími

vložkami ZSK má stejný smysl otáčení obou šneků, které jsou

nad sebou a zasahují do sebe a jejichž vložky jsou pootočeny

tak, že jejich hřbety vytvářejí tříchodý nebo dvouchodý šnek.

Vlastní hnětení probíhá mezi hnětacími vložkami a komorou.

Axiální posun a tlak zajišťují dopravní vložky. Polymery lze

odplyňovat. Tyto stroje jsou používány ke zpracovaní polymerů

s různými aditivy. Výkon je pro šnek 300 mm průměru kolem 15000

kg PE. Někdy se kombinuje s kolmo postaveným jednošnekovým

vytlačovacím strojem nebo zubovým čerpadlem.

Dvoušnekový hnětací stroj s vložkami typu ZSK

1 – vytápění, 2 – odsávání plynových zplodin, 3 – dopravní vložky, 4 – hnětací vložky

Kontinuální hnětič typu FCM se

nejvíce blíží tvarem hnětadel diskontinuálnímu hnětiči. Dvojice

hnětadel do sebe nezasahuje a otáčí se proti sobě s odlišnými

rychlostmi. Intenzita hnětení se reguluje škrtící klapkou,

kterou se řídí odvod polymeru. Bývá vybaven pomocným

vytlačovacím strojem pro granulaci.

Hnětič FCM

3.4.

Granulace

Konečným stupněm

přípravného zpracování pro většinu plastů je granulace, kdy

materiál získává tvar

granulí, který je vhodný pro další zpracování, neboť granule

mají dobrou sypnou hmotnost, lze je dobře směšovat s dalšími

materiály, např. barvivy a lze je dobře dávkovat. Do tvaru

granulí se často převádí i

recyklát získaný mletím nebo drcením, potom mluvíme o

regenerátu. Tvar granulí jsou buď válečky, čočky, krychličky

nebo kuličky.

Výběr granulační metody závisí na vlastnostech zpracovávané taveniny,

na prostoru, na požadovaném výkonu, na ekonomii, atd. První

z možných technologií granulace je granulace z pásu. Tento

způsob je nevhodný pro tvrdé materiály a je málo produktivní.

Princip je založen na rozřezání materiálu na proužky, které jsou

rozsekány na granule.

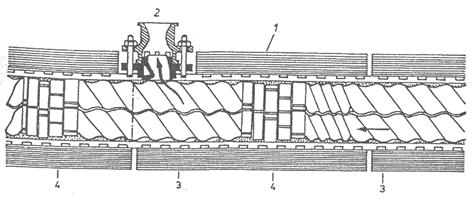

Pásová granulace

1 – pás plastu, 2 – podávací válec, 3 – hřídel, 4 – kotoučové řezací nože,

5 – distanční vložky, 6 – rotační nože, 7 – buben, 8 – pevný nůž, 9 - granule

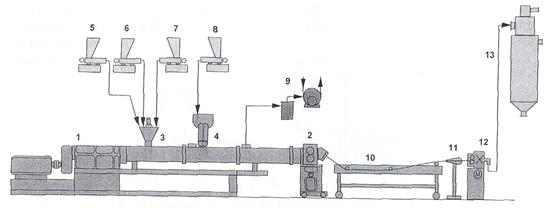

Výkonnější metody jsou založeny na granulaci strun a rozeznáváme buď granulaci za

studena nebo granulaci za tepla. Při

granulaci za studena jsou struny vytlačené granulační hlavou

s mnoha otvory ochlazeny ve vodní lázni a po odstranění

přebytečné vody jsou sekány na granule. Nevýhodou je velké

množství strun, které se mohou slepovat nebo lámat. Výkon linek

je kolem 2000 kg.h-1.

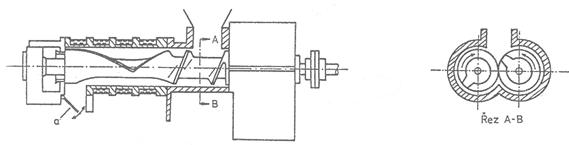

Granulace za studena

1 – šnekový vytlačovací stroj, 2 – granulační hlava, 3 – struny, 4 – chladící kapalina,

5 – vodící válečky, 6 - - ventilátor, 7 – podávací vlečky, 8 – nože, 9 – granule

Při granulaci za tepla (za horka) jsou

granule seřezávány přímo z čela granulační hlavy s mnoha

otvory.

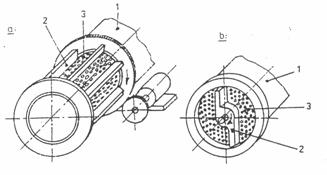

Granulační hlavy

a – obvodové řezání, b – řezání na čele, 1 – granulační hlava, 2 – nůž, 3 - granule

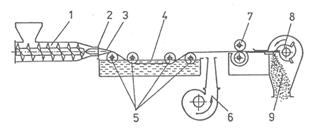

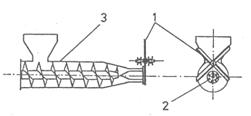

Granulace za tepla

1 – rotační nůž, 2 – granulační hlava, 3 – šnekový stroj

Linka pro míchání vyztužujících plniv do termoplastické matrice se současnou granulací

1 – KO hnětič, 2 – granulační hlava, 3, 4 – plnící šnek, 5, 6 - polymer,

7 – aditiva, 8 – vyztužující vlákna, 9 – odsávání, 10 – vodní chlazení, 11 – vzduchový nůž,

12 – sekání noži, 13 – sušení a chlazení

Pro tuto metodu nejsou vhodné polymery s velmi nízkou viskozitou

taveniny. Podle účinku chladící vody na nožích rozeznáváme

granulaci suchou a granulaci pod vodou. Při suché

granulaci za tepla je roztavený polymer seřezáván za sucha

nožovým zařízením, které se otáčí velkou rychlostí a odhazuje

granule od čela hlavy, které jsou potom ochlazeny ve vodní lázni

a sušeny. Při granulaci pod vodou (pro polymery, které mají

tendenci se roztírat) jsou odříznuté granule, ale i nože,

bezprostředně chlazeny vodou. Na obrázku je ukázána linka na

míchání a hnětení polymerů s následnou granulací.

3.5.

Tabletování

Pro zpracováni reaktoplastů je z hlediska rychlého a přesného dávkování,

z hlediska snížení prašnosti, z hlediska zmenšení plnícího

prostoru lisovací formy, z hlediska zkrácení doby lisování a

vytvrzování, z hlediska snadného předehřevu výhodné, aby

prášková hmota byla slisována do pevného tvaru – tablety. Stroje

používané pro tabletování jsou buď mechanické

(nejrozšířenější) nebo hydraulické pro tablety větších

rozměrů nebo s plnivy. Podle uspořádání jsou konstruovány buď s výstředníkem

nebo jako rotační (vyšší výkon, až 200000 tablet za

hodinu).

3.6.

Recyklace – mletí a drcení

Nezbytným předpokladem pro technicky i ekonomicky účelné využití odpadu je dobrá znalost

technologie výroby, zpracování i sortimentu výrobků. Je to

hlavně do značné míry vysoká cena plastů, která vede výrobce

k tomu, aby se zabývaly zpracováním odpadu z plastů a

recyklací nefunkčních výrobků. V současné době existuje

mnoho zařízení (mlýny,

regranulační linky, podavače, manipulátory, apod), které

dokáží zpracovat odpad na recyklát, resp. regenerát za

přijatelné náklady a ve vyhovující kvalitě.

Odpady, vznikající při výrobě lze rozdělit na technologický a

užitný odpad. Technologické odpady, vznikající při výrobě,

zahrnují v sobě vtokové systémy, vadné výrobky, odstřiky, aj. a

je tedy záležitostí každého výrobce, aby byly vráceny zpět do

výroby jako vstupní surovina už jenom kvůli energetické

náročnosti (na 1 tunu plastů se spotřebuje kolem 2,5 tuny ropy).

Kromě toho existuje i užitný odpad, což jsou výrobky po skončení

své funkční doby. Zatímco první skupina poskytuje relativně

kvalitní materiál, srovnatelný s původními dosud nezpracovanými

materiály, tak druhá skupina je obvykle znečištěna a polymer je

více či méně znehodnocen stárnutím.

Při použití jednotlivých odpadů k dalšímu zpracování je nutné si uvědomit

jejich původ a zvážit, jak byl materiál dříve zpracováván.

Záleží také na tom, zda byl materiál pouze drcený a nebo drcený

a regranulovaný. Použití drceného materiálu má výhodu u tepelně

citlivých materiálů (nejsou znovu tepelně namáhány při

regranulaci), ale nevýhodou je nestejná velikost drcených

(mletých) částí a zvýšený obsah prachových podílů. Tato nevýhoda

se dá odstranit použitím vhodných sít, pomalým mletím a nebo

odsáváním prachu. Na druhé straně regranulovaný materiál je

z hlediska tvaru vstupních částic rovnocenný materiálu

původnímu. Navíc lze použít různých aditiv (stabilizátory,

plniva, maziva, barviva, apod.) ke zlepšení užitných a

zpracovatelských vlastností. Nevýhodou regranulace je

energetická náročnost a u většiny plastů dokonalé vysušení

rozemletého odpadu. Při zvažování možností využití druhotných

surovin je třeba mít na zřeteli, že materiál prochází při

zpracování rozdílnými fyzikálními i chemickými procesy, které

vedou ke změnám struktury a složení.

Rozemleté a nebo regranulované plastové odpady a výrobky lze ve výrobním

procesu zpracovávat buď samostatně a nebo jako příměs

k originálnímu materiálu. První způsob je méně výhodný, protože

regenerací nejsou zaručeny původní vlastnosti materiálů.

Výhodnější je používat regenerátu jako příměsi, přičemž je nutné

míchat jen takový poměr, aby se objemové procento následně

regenerovaného materiálu rychle snižovalo. Většina předních

výrobců hmot, zpracovatelů a vědeckých a výzkumných pracovišť

doporučují přidávat maximálně 20 % regenerátu do původní hmoty,

čímž je zaručeno, že materiál se nevrátí k regeneraci více jak

desetkrát, což je pro většinu plastů vyhovující. Znovuzpracování

odpadu (drceného nebo regranulovaného) a výsledná kvalita

výrobků závisí na typu polymeru, jeho aditivaci a podmínkách

zpracování původního materiálu. Obecně platí, že degradace

polymerů závisí na obsahu a typu stabilizátorů, vlhkosti,

teplotě vstřikování a době prodlevy materiálu v tavící komoře.

Posouzení kvality zpracovávaného odpadu lze provést pouze pomocí

experimentů.

Pro zpracování odpadů drcením (mletím) se používají různé typy

mlýnů (kladivový,

třecí, nožový, kulový,

aj.), kdy zmenšování rozměrů lze dosáhnout tlakem, smykem

nebo řezem. Pro volbu drcení jsou důležité fyzikální vlastnosti

rozmělňovaného materiálu, jako je tvrdost a charakter lomu.

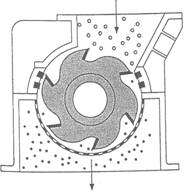

Jedním z nejvíce používaných mlýnů je nožový mlýn, který má jednak několik

nožů uložených radiálně kolem rotoru (na statoru) a jednak

nože umístěné přímo na rotoru. Velikost drtě je daná velikostí

ok síta, umístěného v dolní části mlýnu. Výhodou těchto mlýnů je

rovnoměrná velikost recyklátu s malým množstvím prachu, snadno

se čistí a jemnost je dána velikostí oka síta.

Nožový mlýn

Dále se používá talířový nárazový mlýn, jehož výhodou je schopnost

rozemlít materiál na rovnoměrnou zrnitost 100

mm,

vhodnou pro stříkání, fluidní nanášení, apod. Velikost

rozemletého materiálu je daná velikostí štěrbiny mezi bočnicemi.

Nepoužívají se síta a nedochází k přehřívání materiálu. Mezi

další konstrukce mlýnů patří nosový nebo kolíkový mlýn, které

se však používají v mnohem menší míře, než nožové mlýny.

Používají se k mletí měkkého odpadu.

Talířový nárazový mlýn

1 – rotor, 2 – otáčející se rýhovaná bočnice, 3 – regulovatelná štěrbina,

4 – pevná axiálně posuvná rýhovaná bočnice, 5 – plnící otvor, 6 – hřídel bočnice,

7 – šrouby, 8 – hřídel rotoru, 9 – výpustní otvor

Při výrobě regranulovaných regenerátů se po operaci mletí nebo drcení

provádí následné zpracování na hnětacích strojích nebo na

jednošnekových nebo vícešnekových strojích, na které navazuje

granulační jednotka.

.: Jdi na začátek stránky :.

|

|