- Technologie plošného tváření – ohýbání

7.1. Deformace průřezu, neutrální osa

7.2. Odpružení

7.3. Rozložení napětí

7.4. Výpočet síly a práce

7.4.1. Ohyb do tvaru „V“

7.4.2. Ohyb do tvaru „U“

7.5. Ostatní technologické problémy ohýbání

7.6. Technologické postupy ohýbání

7.6.1. Rozdělení technologických postupů podle stroje

7.6.2. Rozdělení technolog. postupů podle poloměru zakřivení

7.6.3. Rozdělení podle technologického způsobu výroby

7.7. Ohýbací nástroje

7. technologie plošného tváření -

Ohýbání

Ohýbání je proces tváření, při kterém je materiál trvale deformován do

různého úhlu ohybu s menším nebo větším zaoblením hran.

K ohýbání používáme nástroje -

ohýbadla, skládající se z ohybníku a ohybnice.

Výrobkem je

výlisek ohybek.

Ohnutí tělesa (vzniklé tvary jsou nazpět rozvinutelné) do

žádoucího tvaru využívá stejných zákonů plasticity, jako ostatní

způsoby tváření - překročením meze kluzu dosáhneme oblasti

plastické deformace. Plastická deformace je doprovázena

deformací elastickou. Po průřezu je to pružně plastická

deformace, která má různý průběh od povrchu materiálu

k neutrální ose.

Rozložení a velikost napětí v materiálu

7.1. deformace průřezu, neutrální osa

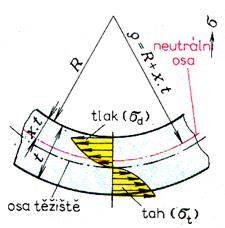

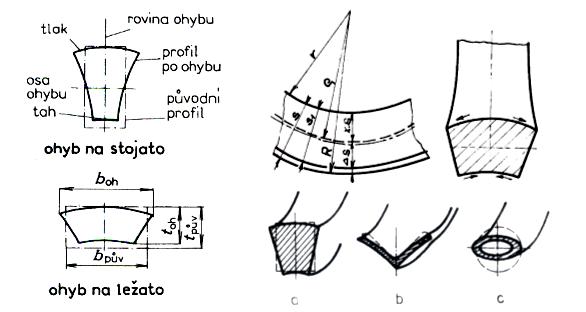

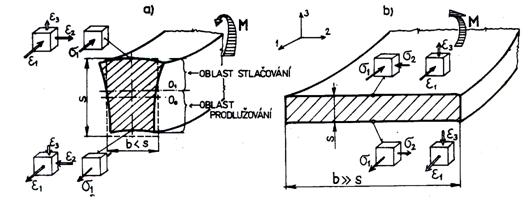

Při ohybu nastává deformace průřezu, vyšší

průřezy jsou více deformovány, než průřezy nižší. U širokých

pásů (b ³

3s) nedochází k deformaci proto, protože proti deformacím

v příčném směru působí odpor materiálu velké šířky vzhledem

k jeho malé tloušťce. Vrstvy kovu na vnitřní straně ohybu jsou

v podélném směru stlačovány, zkracovány a roztahovány v příčném

směru. Vrstvy kovu na vnější straně ohybu se roztahují a

prodlužují v podélném a stlačují se v příčném směru.

Kolem střední části průřezu ohýbaného materiálu jsou tahová napětí malá a dosahují hodnot nižších, než

je mez kluzu daného materiálu. V přechodu mezi těmito dvěma

pásmy jsou vlákna bez napětí a bez deformace. Jejich spojnice

tvoří tzv.

neutrální osu, ve které není napětí a která se při

ohýbání ani neprodlouží ani nezkrátí. Neutrální osa je na

začátku uprostřed průřezu, při ohybu se posouvá směrem k vnitřní

straně ohybu. Není tedy totožná s osou těžiště ohýbaného

materiálu.

Deformace průřezu během ohýbání pro rozdílné výšky a profily

Posunutí neutrální osy v místě ohybu

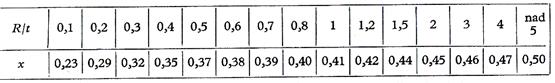

Hodnoty součinitele x

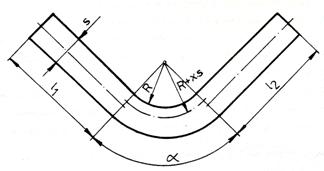

Z délky neutrální osy v ohýbaných částech

a z délek rovných úseků se určuje rozvinutá délka polotovaru

před ohybem. U tenkých plechů není tento rozdíl patrný, ale při

ohýbání tlustých plechů se však s tímto musí počítat. Vzdálenost

x, která charakterizuje polohu neutrální osy,

závisí na poměru R/t – viz. tabulka, a poloměr

ohybu neutrální osy je potom

r= R + x . t

kde R … vnitřní poloměr ohybu [mm],

x … součinitel posunutí neutrální osy,

t … tloušťka materiálu [mm].

7.2. Odpružení

Pominou-li vnější síly na deformované těleso, rozměry tělesa se částečně

vrátí do původních, tj. těleso odpruží. Zatímco u dříve

probraných technologií bylo odpružení zanedbatelné, má při

ohýbání značný význam. Odpružení při ohybu se projevuje jako

úhlová odchylka

g,

jejíž význam roste s délkou ramen. Zpětné odpružení ohýbaných

součástí je způsobeno vlivem pružné deformace materiálu kolem

neutrální osy. Velikost úhlů odpružení závisí na tvárnosti

materiálu, poloměru ohybu a způsobu ohýbání. Bývá v rozsahu 3 až

15o.

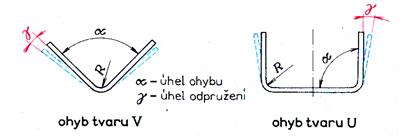

Odpružení materiálu pro ohyb tvaru V a U

Hodnoty úhlu odpružení pro vybrané materiály

Odpružení se většinou omezuje tak, že:

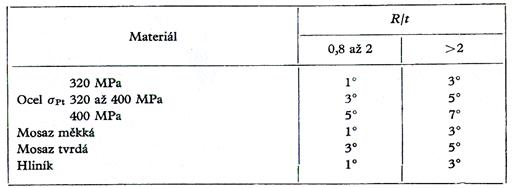

7.3. rozložení napětí

Při ohybu jsou

napětí v krajních vláknech materiálu opačného smyslu

(tah, tlak). Na obrázku, v oblasti 1, je ukázáno rozložení

napětí v příčném průřezu materiálu namáhaného ohybem, a to

pod mezí kluzu. Vzroste-li napětí nad hodnotu meze kluzu,

vyvolá to růst plastické deformace (uprostřed). Při tom se

napětí v pásmech plasticky deformovaných nad hodnotu meze

kluzu nezvětšuje (oblast 2). Zvětšujeme-li ohýbací moment

přestane pružné jádro existovat a velikost napětí se již

nemění – oblast 3. Uvažujeme-li zpevňování materiálu při tváření za studena, platí poměry

podle schématu oblasti 4 a obrázku vpravo. V okolí neutrální

osy je pásmo pružných deformací, které je příčinou

odpružování po odlehčení.

Rozložení napětí v příčném průřezu při ohybu materiálu

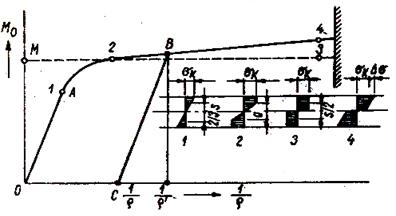

V místě ohybu vykazuje tedy ohýbaný

materiál tři pásma (napjatost

v ohýbaném materiálu pro tenký plech je ukázána na obrázku:

- pásmo pružných deformací kolem neutrální osy,

- vnější pásmo trvalého prodloužení,

- vnitřní pásmo trvalého napěchování

Napjatost a deformace v ohýbaném materiálu

7.4. výpočet síly a práce

Mezi základní rozdělení ohýbání je ohyb do tvaru V a U

a tak pro tyto dva způsoby ohybu bude proveden zjednodušený

výpočet síly a práce.

7.4.1. Ohyb do tvaru „V“

Pro

ohyb do tvaru V se síla a práce vypočte následujícím

způsobem:

Ohyb do tvaru V

Ohýbaný výrobek se

považuje za nosník o dvou podporách zatížený silou uprostřed

obou podpor. Potom

Mo

= so . Wo

= Fo . l / 4 = b . t2 .

so / 4

Þ

Fo

so

= Rm . C) [MPa],

Wo

… průřezový modul v ohybu [mm3],

C

… součinitel zpevnění (C = 1 + 4 . s / l),

Rm … mez pevnosti [MPa].

A = Fo . k1 . h

kde F … ohýbací síla (pro kalibraci Fc

= 2 . F) [N],

h

… zdvih (koncová poloha) [m],

k1

… koeficient průběhu F (k1

= 1/3).

Obdobně se dá ohýbací síla vypočítat jako:

Mo

= so . Wo

= Fo . l / 4 = Wo . Rm . (1,3 +

0,8 . e)

Þ

Fo

a tuto sílu je potřeba zvětšit o

celkové tření pracovních částí ohýbadla a ohýbané součástky,

které se rovná 1/3 Fo (F = Fo

+ 1/3 Fo). Když budeme uvažovat současně i

kalibrování je potřeba ještě připočítat sílu

Fk = S . q

kde S … plocha kalibrovaného materiálu [mm2],

e… poměrné prodloužení v tahu,

q … specifický tlak na vyrovnání (30 až 150 MPa) [MPa].

Celková síla je potom rovna (ale

např. při speciální úpravě ohybníku proti odpružení celková síla

vzroste o dalších 25 %).

F = 1,3 Fo

+ Fk

7.4.2. Ohyb do tvaru „U“

Pro ohyb do tvaru U se síla a práce vypočte následujícím způsobem (ohyb

probíhá současně ve dvou průřezech):

Ohyb do tvaru U

M = 2 . Mo

= so . Wo

= b . t2 .

so / 2

Þ

Fo

A = F . k2

. h

7.5. ostatní Technologické problémy ohýbání

Kromě dříve popsaných problémů, jako byla

deformace průřezu a odpružení materiálu, jsou dalšími

problémy ohýbání praskání materiálu a tvoření vln.

Praskání materiálu (vznik trhlin na vnější straně) nastane v okamžiku, kdy dojde

k překročení kritické hodnoty poloměru ohybu R/t,

což může být způsobeno jednak zpevněním materiálu, jednak stavem

materiálu (žíhaný, tvářený za studena, apod.) a jednak průběhem

vláken. Osa ohybu by měla být kolmá na směr vláken materiálu

(odpružení je ale větší) nebo minimálně pod úhlem 30o.

U dvojitého ohybu mají být vlákna materiálu k ose ohybu v úhlu

kolem 45o. U stříhaných polotovarů musí být otřep na

vnitřní straně ohybu nebo je nutné ho odstranit broušením.

Vliv vláken na ohýbání

Při návrhu ohýbaných dílů je nutné

respektovat požadavky na hodnoty poloměrů ohybu. Poloměr ohybu

musí být alespoň takový, aby se v krajních vláknech vůbec

překročila hodnota meze kluzu, jinak by nedošlo k plastické

deformaci. Poloměr nesmí však být ani příliš malý, aby deformace

krajních vláken nepřekročila hodnotu tažnosti. Poloměr ohybu se

má volit z hlediska odpružení co nejmenší, ale vzhledem

k tvárnosti a tloušťce ohýbaného materiálu co největší. Jinak by

došlo k destrukci v ohýbaném průřezu.

Tvoření vln vzniká hlavně u tenkých stěn, čemuž se dá zabránit bočním

přitlačováním materiálu k nástroji nebo použitím dodatečné

tahové síly při ohýbání.

Zvlnění profilu během ohýbání

7.6. technologické postupy ohýbání

Ohýbat se dá volně nebo v pevném nástroji.

Technologické postupy ohýbání se dají rozdělit podle několika

hledisek. Jednak je to podle použitého stroje, jednak

podle poloměru zakřivení a jednak podle

technologického způsobu.

7.6.1. Rozdělení

technologických postupů podle stroje

-

ohýbání

ruční na

ručních strojích, ohýbačkách. Všechny ohýbací operace

není vhodné a ani možné dělat na lisu. Pro některé se staví

speciální ohýbací stroje, ovládané i ručně. Tak např. pro

ohyb dlouhých pruhů a plechů je uzpůsoben stroj s odklopnou

deskou podle schématu na obrázku.

Ohýbací stroj s otočnou deskou Materiál určený k ohybu se podloží na stůl

stroje a urovná na zarážku. Potom se sevře u ohybové hrany.

Hrana je na nástroji tvořena vyměnitelnou ocelovou kalenou

lištou. Po sevření se materiál ohýbá odklápěním desky v celé

délce najednou o libovolný úhel rovněž předem nastavitelný

zarážkou. Ke stroji se dodává řada pomocných zařízení.

-

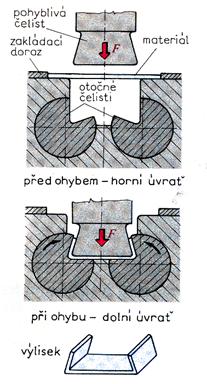

ohýbání na

lisech v ohýbacím nástroji, ohýbadle, kterého

pohyblivá čelist vykonává přímočaré vratné pohyby. Toto

ohýbání se dělá na

mechanických nebo

hydraulických lisech, nebo na

speciálních strojích, což je závislé na vlastním

technologickém procesu. Ohýbadla pro aplikaci na lis se

stavějí, v porovnání s ostatními nástroji, dosti jednoduchá, často

nemívají ani vlastní vedení. Na obrázku je ukázka konstrukce

nástroje pro ohyb přes 90o. Válcové části

nástroje jsou otočné kolem osy válců a do původní polohy je

vracejí pružiny. Výrobek se vyjme z nástroje sesunutím

z ohybníku, směrem kolmo na rovinu ohybu.

Nástroj pro ohyb přes 90o

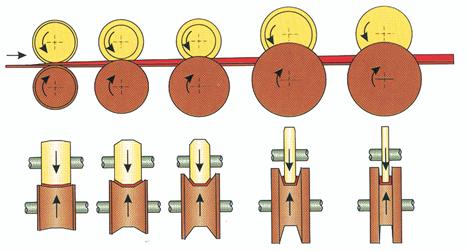

- ohýbání na válcích, kdy nástrojem jsou samotné válce, které vykonávají otáčivý pohyb. Příklad ohýbání válcováním je na následujícím obrázku.

Ohýbání válcováním na válcích

7.6.2. Rozdělení

technologických postupů podle poloměru zakřivení

- ohyb s malým poloměrem za vzniku velké plastické deformace,

- ohyb s velkým poloměrem zakřivení při poměrně malém stupni plastické

deformace.

7.6.3. Rozdělení podle

technologického způsobu výroby

-

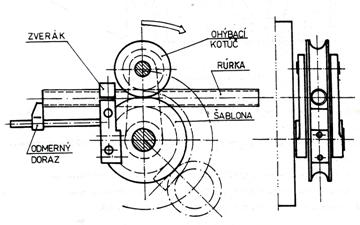

„klasické“ ohýbání - příklady ohýbání byly ukázány již dříve na

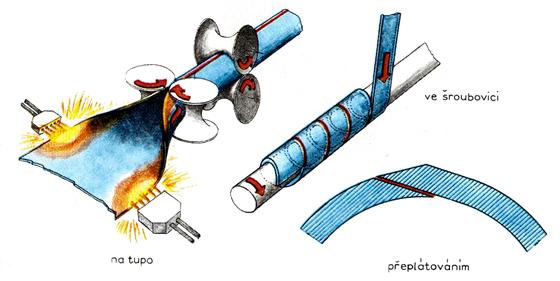

obrázcích a schématech a navíc je na obrázku ukázáno

ohýbání trubek. Ohýbání se provádí odvalováním tvarového

kotouče přes trubku vloženou do drážky druhého kotouče.

Dvojice kotoučů je výměnná, drážky musí poměrně přesně

souhlasit s vnějším průměrem trubek. Zploštění trubek při

ohýbání se zabraňuje tím, že trubka v tvarové drážce kotoučů

má zabráněno v rozšiřování.

Ohýbání trubek

-

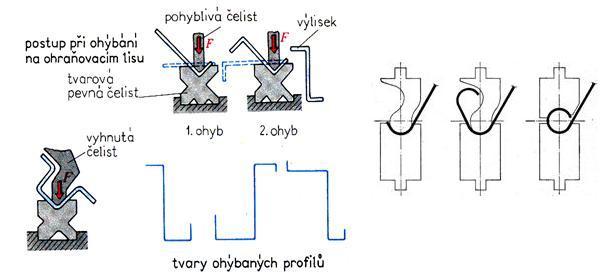

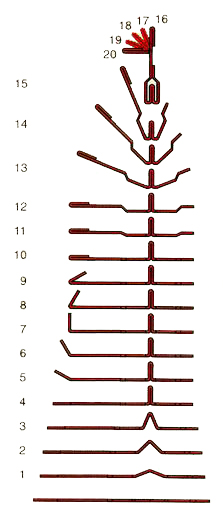

ohraňovánína lisech, které slouží k výrobě různých profilů

tenkostěnných, ale i o tloušťce 20 mm, profilů o malém

poloměru zaoblení. Princip se neliší od

ohýbání v nástroji na běžném lisu. Rozdíl je v délce

nástroje i lisu. Délka je omezena šířkou ohraňovacího lisu.

Příklady technologie ohraňování

Výchozím materiálem jsou pásy plechu.

Každá tvářecí operace se provede na jeden zdvih lisu a pro

každý tvar profilu se musí na lis upevnit samostatné

nástroje. Nástroj je tvořen opět z různých ocelových lišt,

které se jednak ke stroji dodávají, jednak speciálně

konstruují a vyrábějí. Horní část nástroje může být tvarová.

Ohraňovací lis je

mechanický, obvykle vícebodový lis, umožňující použití

dlouhých lištových nástrojů. Na obou popsaných strojích se

ohyb provádí v celé délce materiálu najednou.

-

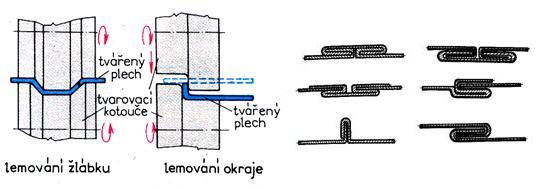

lemování je operace, kdy potřebujeme

vyztužit okraj výlisku a nebo připravit polotovar na

dodatečně vytvoření spoje. Také slouží k výrobě žlábků uprostřed

nebo na okraji pro zvýšení tuhosti výlisku.

Princip technologie a příklady lemování

-

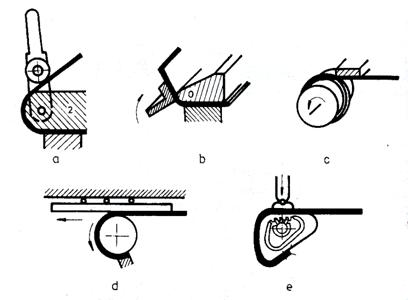

navíjení je proces, kdy se tvářený materiál navíjí postupně na válec a

dostává požadovaný tvar shodný s tvarem nástroje. Nejčastěji se

navíjení používá u plechů do svitku.

a – ruční, b – na ohýbačkách, c- navíjení pružin na trn, d - navíjení tyčí, e - navíjení pásu na šablonu

-

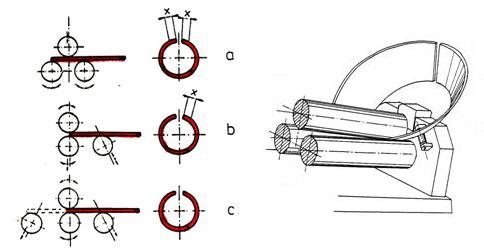

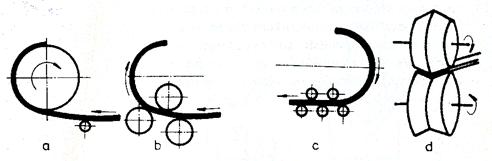

zakružování

pomocí válců se používá při výrobě válcových nebo kuželových

plášťů nádob, trubek, a to i plechů tlustých 30 mm. Tlustší

plechy se potom zakružují za tepla. Stroje pro tento účel se

nazývají zakružovací stroje a jejich různé uspořádání ukazuje

obrázek. Stroje jsou zakružovadla a jsou buď tříválcová nebo

víceválcová a jejich konstrukce je závislá na tloušťce plechu a

požadavcích na zakroužení konců plechu. Jedná se o dva stroje

tříválcové a jeden čtyřválcový. U každého je šipkou naznačen

možný posuv válce, resp. válců. U stroje prvního typu vlevo

nahoře, zůstanou okraje nedokroužené (parametr x), u

stroje uprostřed jeden okraj. Uspořádání vlevo dole zajišťuje

ohyb plechů až do obou krajů.

Uspořádání zakružovaček (vlevo) a detail zakružování kužele (vpravo)

a – tříválcová symetrická, b – třívalcová nesymetrická, c - čtyřválcová

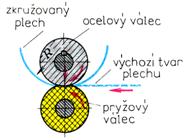

Tenké plechy se zakružují na strojích s ocelovým a pryžovým válcem –

technologie ohýbání elastickým nástrojem. Poloměr zakružování se

mění podle stlačení pryže. Povrchová kvalita výlisků je výrazně

lepší, ale je potřeba větší přetvárná práce, neboť část se jí

spotřebuje na deformaci pružné části nástroje

– pryže.

Zakružovadlo s pryžovým válcem

- válcování, profilování, stáčení na lisech se provádí v důsledku vytvoření kruhového tvaru na krajích plechu.

Jedná se o postupné spojité ohýbání pásů na profilovacích strojích a slouží k výrobě trubek (svařovaných,

tenkostěnných) a profilů nebo při stáčení křídel závěsů s využitím svislého pohybu beranu lisu. Při válcování

nastává postupná změna tvaru ohýbáním na válcích, které jsou odstupňované rozměrově tak, že v pásu plechu vzniká

vodorovný tah a pás se pohybuje samovolně. Rychlost je vysoká, kolem 25 m.min-1.

Výroba tenkostěnných trubek profilováním, stáčením, přeplátováním

K profilování se mohou

používat i jednoduché dvoudílné nástroje, které jsou

vyrobeny jako dvojice kotoučů tvarově profilovaných. Na

obrázku vlevo je zařízení upravené pro postranní ohyb

plechu, na obrázku vpravo pro žlábkování. Postranní ohyb i

žlábek je možno provést na okraji rovinného plechu (pásu), i

na okraji plechu svinutého do tvaru válcového pláště.

Postupným ohýbáním z pásu je možno vyrobit profil libovolné

délky, a to i u složitějších profilů.

Příklad a postup výroby profilů

Ohýbání válcováním

(vlevo – postranní ohyb plechu, vpravo – žlábkování)

V některých případech je vhodné provádět

ohyb postupně, proto se používají válcovací stroje, které budou

ohýbat buď podélným nebo příčným válcováním. Častější je příčné

válcování. Hlavní způsoby jsou na obrázku.

Způsoby ohýbání válcováním

a – navíjení, b – zakružování, c – rovnání, d – podélné válcování profilů

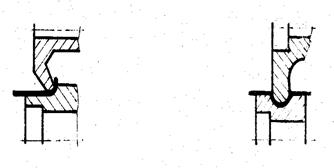

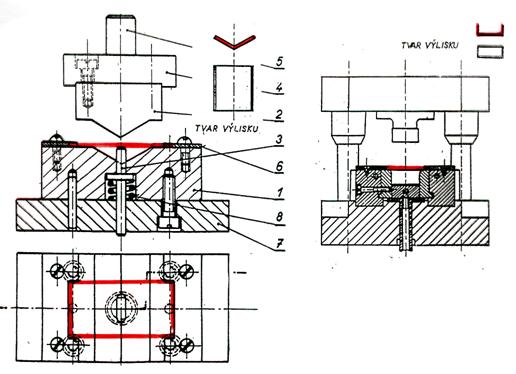

7.7. Ohýbací nástroje

Nástroj pro ohýbání je

ohýbadlo a hlavní části jsou ohybník a

ohybnice, popř. zakládací dorazy. Ohýbadla se dělí podle

způsobu a technologie ohýbání, nejčastěji pro ohýbání do tvaru

U a

V. Většinou nejsou samostatná a konstruují se jako nástroje

sdružené.

Ukázka nástrojů pro ohyb do tvaru V (vlevo) a U (vpravo)

.: Jdi na začátek stránky :.

|