- Technologie objemového tváření - tažení drátů a profilů

4.1. Proces tažení a silové poměry

4.2. Stroje pro tažení

4.3. Nástroje pro tažení

4.4. Technologické postupy tažení

4. Technologie objemového tváření

- Tažení drátů a profilů

Tažení je protahování polotovaru otvorem

průvlaku, při kterém se zmenšuje příčný průřez a zvětšuje

délka. Dosahuje se přesných rozměrů a tvarů, zlepšuje se jakost

povrchu a mechanické vlastnosti. Nástroj je nepohyblivý. Pokud

je vyčerpána plasticita, musí se provést mezioperační žíhání.

Nejdůležitější podmínkou pro tažení drátů,

trubek a profilů je snížení vnitřního pnutí pomocí

mazání. Mazivo musí snižovat součinitel tření, oddělovat

polotovar a průvlak, odvádět teplo a zajišťovat hladký povrch.

Jako výchozí polotovar se používají např. tyče válcované za

tepla. Následně se očistí od okují, na jednom konci zašpičatí a

za takto upravený konec se chytne polotovar kleštěmi a následuje

proces tažení.

Tažení se používá pro výrobu

drátů, tyčí a nepravidelných tvarů a průřezů. Táhnout se

dají plná i dutá tělesa. Dráty mohou být taženy za sucha nebo za

mokra s povrchovou (pozinkování, pocínování, atd.) nebo bez

povrchové úpravy.

4.1.

Proces tažení a silové

poměry

Tvářecí proces tažení drátů a profilů se provádí za studena a to ve více

stupních. Možné přetvoření je omezeno pevností daného materiálu.

Sám název výstižně upozorňuje na to, že při této operaci se

materiál prodlouží ve směru tažení a tedy - má-li být

zachován jeho objem - zmenší se průřez. Redukcí průřezu

napomáhá radiální tlak vznikající v kuželové části průvlaku.

Tahové a tlakové síly vykonávají potřebnou deformační práci (tj.

mění rozměry), třecí síly působí proti směru tažení a ohřívají

materiál.

Z hlediska stavu napjatosti vzniká v pásmu deformace při tažení drátů

kruhového průřezu stav prostorové napjatosti tah, tlak, tlak.

Deformací je zde vlastně změna z původního průřezu na vstupu

So na průřez na výstupu S1 a

platí, že e

= log (So/S1).

Přetvoření drátu není v celém průřezu homogenní - prodloužení je

v ose větší, než u okrajů.

Správně zvolená tažná síla umožňuje

optimální využití tažných stolic vyloučením nebezpečnosti

porušení vstupního materiálu. Na tažnou sílu mají vliv tyto

činitelé:

- mechanické vlastnosti taženého materiálu (chemické složení, struktura, atd.),

- úběr (tažná síla roste se zvětšujícím se úběrem),

- tvar výrobku (se zvětšujícím se obvodem se zvětšuje tažná síla),

- tvar průvlaku (malý tažný úhel zvětšuje třecí síly, ale zlepšuje mazání),

- tváření mazání (čím je tvrdší materiál průvlaku, tím menší je součinitel tření),

- rychlost tažení (malá rychlost tažení, zvýšení teploty, zvýšení tažné síly).

4.2.

Stroje pro tažení

Stroje k tažení jsou

tažné stolice, které se používají k tažení drátů, profilů a

tyčí. Dělí se na stolice

s přímočarým pohybem (řetězové nebo hřebenové), kde je

rám, po němž se pohybuje tažný vozík s klešťovým zařízením a

tažnými čelistmi a unašečem, tažná rychlost je od 30 do 150

m.min-1

a délka kolem max. 60 m. Jsou vybaveny mazacím tlakovým

zařízením, které provádí mazání během tažení. Druhé stolice jsou

stolice

s navíjením taženého materiálu (jednoprůchodové nebo

víceprůchodové) a podle výrobního způsobu se dělí na

bezskluzové a skluzové. U bezskluzového způsobu je na tažném

bubnu několik závitů drátu, což znemožňuje prokluzování. U

skluzové stolice je nutné odvádět vzniklé teplo.

4.3. NÁStroje

pro tažení

Nástrojem u tažení jsou

průvlaky, kalibry,

které se nepohybují a jsou značně namáhané na otěr. Průvlaky

z ocelí mají životnost zhruba 2000 kg drátu, z tvrdokovu zhruba

200krát větší, diamantové tažnice jsou téměř nezničitelné.

Jakost průvlaku má vliv na jakost povrchu konečného

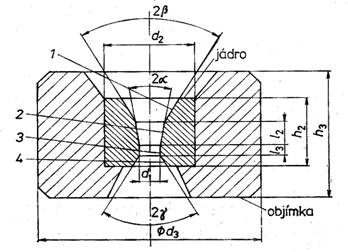

produktu.Tvar průvlaku je ukázán na obrázku. Průvlak sestává

z většího počtu kuželů o různých vrcholových úhlech. Jejich

funkce - (shora) - je následující: vstupní kužel

(zaváděcí) – úhel otevření 45 až 60o, mazací –

úhel stejný, tažný – tažný kužel s úhlem 10 až 12o,

kalibrační a výstupní. Funkce jednotlivých částí

průvlaku je dána jejich názvem. Mazací část umožňuje pravidelné

rozestření maziva okolo polotovaru. Kalibrační část bývá válcová

a zajišťuje hladký povrch. Výstupní část umožňuje odpružení

deformovaného průřezu a

výstup bez

pasivních odporů, brání poškození průvlaku při přetržení drátu.

Průvlaky se vyrábějí buď jednodílné nebo skládané. Jako mazivo

se používá emulzí, fosfátů, boraxu, mýdlového prášku, apod..

Schéma průvlaku

Pro trubky se používají v zásadě dva

průvlaky, průvlak s krátkou nebo s dlouhou válcovitou částí

Úhel otevření je 24 až 28o a délka je 1,5 násobek

tloušťky stěny vytažené trubky.

4.4.

technologické postupy

tažení

Technologie tažení je podstatně

nákladnější, než válcování a proto počet tahů má být minimální.

Získání kovově lesklého povrchu vyžaduje minimální celkový

plošný úběr 50 %, obvyklé úběry jsou kolem 80 až 90 %, což však

nelze udělat na jediný tah. Před vlastním tažením musí být

dokonalá příprava povrchu, tj. odstranění okují a nanesení

vrstvy, která slouží jako nosič maziva.

Jedním z technologických postupů tažení je

tažení drátů, které se dělí do následujících

technologických postupů:

- jednoduché tažení,

- tažení s protitahem (jednoduché tažení + protitah ke snížení měrné síly a zahřátí),

-

stupňovité tažení (deformace je rozložena do více stupňů, roste spotřeba energie na tažení),

- tažení za tepla (u ocelí se sníženou tvářitelností),

- tažení za snížených teplot (dosažení zvýšené pevnosti)

Pro

tažení tyčové oceli se jako polotovar používá tyčová

ocel válcovaná za tepla kruhového, šestihranného, čtvercového

nebo plochého průřezu.

Pro tažení bezešvých trubek a profilů,

které se na rozdíl od drátu táhnou v konečné délce, se používá

přetržitý proces. Nejčastěji se provádí za studena a je určena

pro trubky malých a středních rozměrů (od 0,1 až do 250 mm),

tenkostěnných i tlustostěnných, s nároky na rozměrovou přesnost

a jakost povrchu (lesklý a hladký vnější i vnitřní povrch).

Někdy se tyto trubky označují jako trubky přesné. Polotovarem

jsou trubky vyráběné válcováním zhruba do délky 4,5 m

s upraveným koncem pro prostrčení průvlakem.

Základní způsoby tažení trubek jsou

(jednotlivé způsoby tažení se rozlišují podle toho, jak se

vymezuje vnitřní průměr trubek během procesu tažení, protože

vnější průměr trubky je vždy vymezen průměrem průvlaku):

.: Jdi na začátek stránky :.

|