- Technologie tváření kovů

1.1. Rozdělení technologií pro zpracování kovů

1.1.1. Rozdělení tvářecích procesů podle teploty

1.1.2. Rozdělení tvářecích procesů podle tepelného efektu

1.1.3. Rozdělení tvářecích procesů podle stupně deformace

1.1.4. Rozdělení tvářecích procesů podle působení vnějších sil

1.2. Struktura kovů a poruchy krystalové mřížky

1.3. Zotavení a rekrystalizace

1.4. Plastická deformace kovů

1.5. Schémata napětí a deformací

1.5.1. Stav napjatosti

1.5.2. Stav deformace

1.5.3. Parametry tvářecích strojů

1.6. Materiál a jeho kontrola

1.7. Druhy polotovarů

1.8. Dělení materiálu

1.8.1. Dělení řezáním

1.8.2. Dělení upichováním

1.8.3. Dělení lámáním

1.8.4. Dělení sekáním

1.8.5. Dělení stříháním

1.9. Ohřev materiálu

1.9.1. Zařízení pro ohřev materiálu

1. Technologie tváření kovů

Tvářením kovů rozumíme technologický (výrobní) proces, při kterém dochází k požadované změně tvaru výrobku nebo polotovaru, příp. vlastností, v důsledku působení vnějších sil bez odběru třísek. Podstatou tváření je vznik plastických deformací, ke kterým dojde v okamžiku dosažení napětí na mezi kluzu pro daný materiál. Tento děj je provázen fyzikálními změnami a změnami struktury materiálu, což ovlivňuje mechanické vlastnosti materiálu.

Výhodami tváření jsou vysoká produktivita práce, vysoké využití materiálu a velmi dobrá rozměrová přesnost tvářených výrobků. Nevýhodou je vysoká cena strojů a nástrojů a omezení rozměry konečného výrobku.

1.1.

Rozdělení technologií pro

zpracování kovů

Technologické tvářecí procesy je možné rozdělit podle:

- teploty

- tepelného efektu

- stupně dosažené deformace

- podle působení vnějších sil

1.1.1. Rozdělení tvářecích procesů podle

teploty

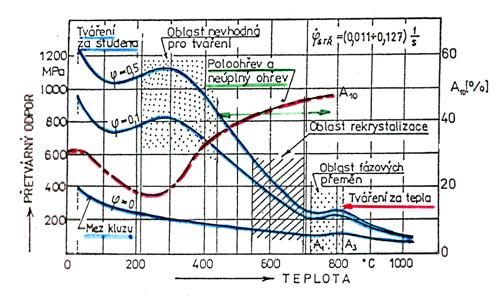

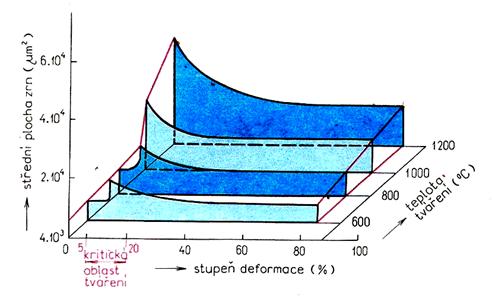

Při změně teploty se mění deformační odpor materiálu (oceli)

proti tváření. Se zvyšující se teplotou se zlepšují plastické

vlastnosti kovů a jejich slitin.

Rozdělení tvářecích procesů podle teploty

Rozdělení tvářecích procesů podle teploty je vlastně rozdělení

podle vztahu teploty tvářeného materiálu k teplotě

rekrystalizace (přibližně 0,4 teploty tání kovu - oK).

Rekrystalizační teplota je teplota, při které dochází

k regeneraci deformovaných zrn vzniklých tvářením za studena

beze změny krystalové mřížky. Potom tedy rozdělení tvářecích

technologií podle teploty je na:

-

tváření za studena

(tváření pod rekrystalizační teplotou, kdy teplota tváření

je pod hodnotou 30 % teploty tání tvářeného materiálu), kdy

dochází ke zpevňování materiálu, které se zachová a

k nárůstu odporu proti dalšímu tváření (nakonec dojde

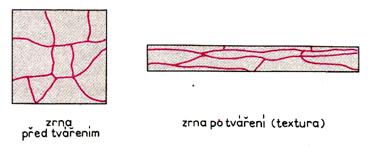

k vyčerpání plastičnosti materiálu), zrna se deformují ve

směru tváření, vytváří se

textura, dochází k anizotropii mechanických

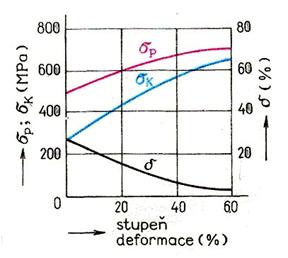

vlastností. Zpevněním se zvyšují mechanické hodnoty (mez

pevnosti a mez kluzu) a klesá tažnost. Zahřátím kovu je

možné obnovit deformační schopnost, kov získává opět

schopnost být plasticky tvářen. Výhodou je vysoká přesnost

rozměrů, kvalitní povrch (nenastává okujení) a zlepšování

vlastností zpevněním. Nevýhodou je nutnost používat velké

tvářecí síly, nerovnoměrné zpevňování a omezená tvárnost

materiálu.

Změna mechanických vlastností v závislosti na stupni deformace

Změna tvaru zrn v důsledku tváření

-

tváření za tepla

probíhá nad

rekrystalizační teplotou, kdy rychlost rekrystalizace je

tak vysoká, že

zpevnění způsobené tvářením mizí již v průběhu tváření a

nebo bezprostředně po něm. Teplota tváření je nad hodnotou

70 % teploty tání daného materiálu. Materiál se nezpevňuje a

k tváření stačí síly až desetkrát menší, než u tváření za

studena. Může a nemusí vznikat textura, ale povrch je

nekvalitní vlivem okujení, navíc

hrubne zrno, což je problematické u dalších

technologických operací z hlediska kvality. Proces je

poměrně zdlouhavý a nákladný, na druhé straně však dochází

k odstranění trhlin, bublin, atd. Dalším vlivem tváření za

tepla je vznik

vláknité struktury z hrubé dendritické struktury ingotu,

která „kopíruje“ tvar výkovku. Vláknitou strukturu je

nemožné změnit tepelným zpracováním, ani tvářením. Vláknitá

struktura ovlivňuje mechanické vlastnosti a anizotropii.

Vzniká v důsledku nečistot, obsažených v povrchových

vrstvách krystalů.

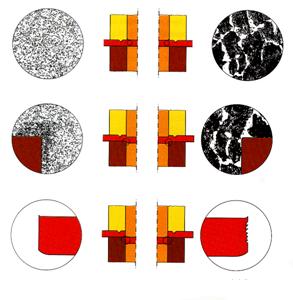

Vliv velikosti zrna na kvalitu střihu

-

tváření za poloohřevu představuje kompromis mezi tvářením za studena a za tepla.

Důvodem je zlepšení přetvárných vlastností oproti tváření za

studena, snížení přetvárných odporů, dosažení zlepšení

mechanických a fyzikálních vlastností, přesnosti a jakosti

povrchu. Horní teploty jsou omezeny oxidací povrchu.

1.1.2. Rozdělení tvářecích procesů podle

tepelného efektu

Část energie, vynaložené na tváření, se mění na teplo a množství

tepla závisí na rychlosti deformace a odporu materiálu proti

deformaci. Podle toho, kam se odvede vzniklé teplo, se tvářecí

procesy dělí na:

- izotermické tváření je tváření, kdy veškeré vyvinuté teplo je odvedeno do okolí a teplota tvářeného kovu se nemění. Deformace je dostatečně pomalá.

- adiabatické tváření je proces tváření, při kterém veškeré teplo zůstane v materiálu a dojde ke zvýšení teploty kovu. Deformace je extrémně vysoká.

- polytropické tváření je způsob tváření, u kterého se část tepla odvede do okolí a část tepla zůstane v tvářeném materiálu, což je nejčastější případ.

1.1.3. Rozdělení tvářecích procesů podle

stupně deformace

Kritériem je zde stupeň deformace při určité teplotě a rychlosti

deformace bez nebezpečí vzniku trhlin na povrchu materiálu. Část

energie, vynaložené na tváření, se mění na teplo a množství tepla závisí na rychlosti deformace a odporu materiálu proti

deformaci. Podle toho se tvářecí procesy dělí na:

- procesy, kdy tlak mezi nástrojem a materiálem je malý, ke vzniku deformace jsou potřeba malé síly a povrch volného materiálu je výrazně větší, než povrch, který je ve styku s nástrojem (např. volné kování),

- procesy, kdy tlak mezi nástrojem a materiálem je velký, ke vzniku deformace jsou potřeba velké síly a povrch volného materiálu je přibližně stejný jako povrch, který je ve styku s nástrojem (např. zápustkové kování),

- procesy, kdy tlak mezi nástrojem a materiálem je velmi vysoký, ke vzniku deformace jsou potřeba značně velké síly a povrch volného materiálu je menší, než povrch, který je ve styku s nástrojem (např. protlačování).

1.1.4. Rozdělení tvářecích procesů podle

působení vnějších sil

Z tohoto hlediska se tváření kovů dělí na:

- tváření objemové, při kterém deformace nastává ve směru všech tří os souřadného systému a patří sem válcování, kování, protlačování, tažení drátů.

- tváření plošné, při kterém převládají deformace ve dvou směrech. Patří sem tažení, ohýbání, stříhání, apod.

1.2.

Struktura kovů a

poruchy krystalové mřížky

Plastická

deformace je ve své podstatě pohyb jednotlivých částeček kovů

vůči sobě a mechanismus vzniku plastické deformace je možné

vysvětlit na základě pohybu a vzniku mřížkových poruch. Stavba

krystalové mřížky není v reálných kovech dokonalá. Podle

velikosti a tvaru krystalografické neuspořádanosti atomů

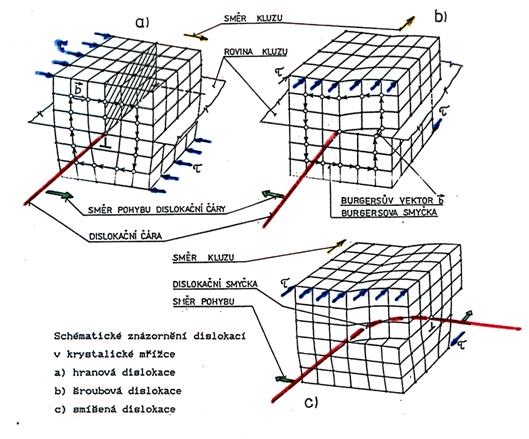

rozeznáváme následující mřížkové poruchy:

- bodové (vakance, interstice, substituce)

- čárové (hranové, šroubové a kombinované),

- plošné (vrstevné vady, hranice zrn, subzrn, dvojčatní),

- prostorové (hranice krystalů, vměstky, amorfní částice, apod.).

Z hlediska teorie plastických přetvoření

mají největší vliv a význam čárové poruchy – dislokace.

Dislokace jsou poruchy, které se projevují vysunutím atomů

z pravidelných poloh krystalové mřížky a které se mohou

pohybovat, mohou vznikat a zanikat. Dislokace jsou buď hranové

nebo šroubové, resp. kombinované. Hustota dislokací

r

je celková délka dislokačních čar L, obsažených

v jednotce objemu V, tedy

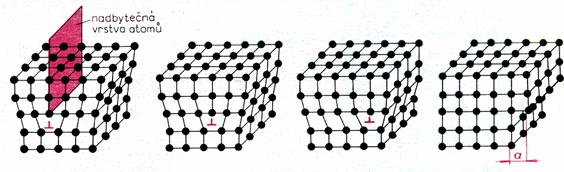

Rozdělení dislokací

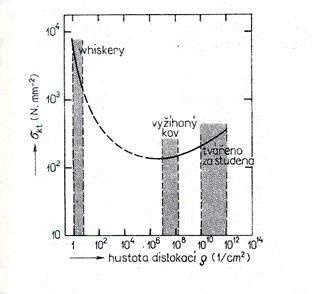

Hustota dislokací ovlivňuje pevnost kovu. Tvářením se počet dislokací

zvyšuje a tím i odpor proti deformaci, tím dochází ke zpevnění a

ke zvýšení pevnosti.

Vliv hustoty dislokací

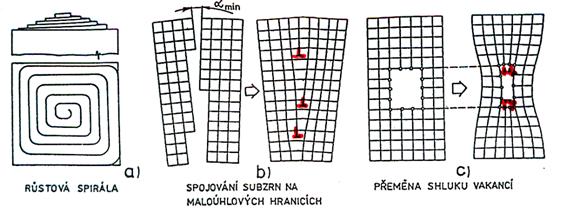

Dislokace během tváření mohou vznikat následujícími procesy:

- krystalizací kovů, kdy vzniká růstová spirála a dochází ke vzniku šroubových dislokací,

- růstem zrn do bloků mohou vznikat hranové a šroubové dislokace,

- změnou shluku vakancí na dislokace,

Mechanismy vzniku dislokací

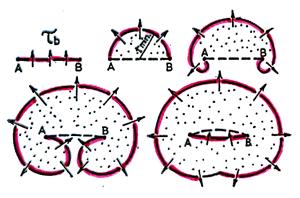

-

Frank-Readovým zdrojem dislokací za působení smykového

namáhání, kdy dochází k rozdělení dislokační čáry na dvě

dislokace,

Frank-Readův zdroj dislokací

- v oblasti vysokých napětí v tom případě, kdy vznikají ostré trhliny.

- skluzem, kdy se dislokace pohybuje v rovině

skluzu za působení napětí. Rychlost pohybu závisí na typu

krystalové mřížky a na množství poruch, neboť kritické skluzové

napětí, tj. napětí potřebné k vyvolaní pohybu dislokace je tím

vyšší, čím více poruch brání pohybu (hranice zrn, počet

dislokací a jejich protínání, atd.),

- difůzí, nebo také „šplháním“ dislokací, což je naopak pomalý pohyb spojený s vakancemi a

intersticiálními atomy, závislý na teplotě a napětí.

Posuv vrstvy atomů vyvolaný pohybem hranové dislokace (nahoře) a kluzné roviny v železe a a g (dole)

1.3.

Zotavení a rekrystalizace

Po tváření za studena je kov strukturně nestálý,

stav zrn je nestabilní. Při působení vyšší teploty bude docházet

ke zvyšování pohyblivosti atomů, ke snižování energie

deformovaného kovu. Mohou nastat dva děje, zotavení (tj.

zánik mřížkových deformací a napětí) a rekrystalizace

(vznik zárodků a růst nových zrn). Zotavení a rekrystalizace je

závislá na teplotě a na předchozím stupni tváření.

Rekrystalizace může nastat jen při dosažení teploty

rekrystalizace, která je empiricky stanovená na 35 až 40 %

teploty tání daného kovu. Během rekrystalizace se netvoří

struktura nová fáze, nýbrž nová struktura stejné fáze za

tvářením deformovanou původní strukturu. Zotavením dochází k

uspořádání dislokací a ke snižování deformační energie, pevnost

a mez kluzu klesá a tažnost stoupá (prakticky klesá vnitřní

pnutí). Rychlost zotavení je závislá na teplotě a na čase. Během

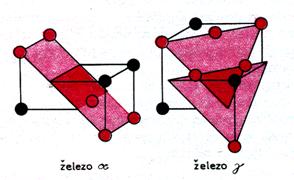

rekrystalizace vznikají

zárodky nových krystalů (primární rekrystalizace),

které rostou na úkor původních deformovaných zrn a zpevnění

zaniká (sekundární rekrystalizace).

Navíc dochází ke změně velikosti zrna, která závisí na

předchozím stupni deformace. Při větším stupni deformace

dostáváme jemnější zrno a naopak. Při tváření kovů obecně

nastávají další dva děje, a to

zpevnění a odpevnění.

Výsledný efekt závisí na vzájemné rychlosti obou dějů.

Při tváření za studena odpevnění prakticky neprobíhá, proto se materiál zpevňuje zatímco při tváření za

tepla probíhá odpevnění okamžitě a materiál se nezpevňuje (dynamická rekrystalizace).

Velikost zrna v závislosti na čase

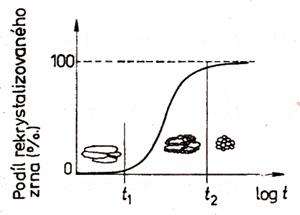

Pokud by mělo dojít k odpevnění materiálu po tváření za studena, musela by být provedena rekrystalizace podle rekrystalizačního

diagramu tvářeného materiálu mluvíme o rekrystalizačním žíhání. Důležitý z hlediska tváření je v rekrystalizačním diagramu

vztah mezi tvářecí teplotou, stupněm deformace a velikostí zrna.

Rekrystalizační diagram

1.4.

Plastická deformace kovů

Změna tvaru mřížky, která se navenek projevuje změnou tvaru bez vzniku

trhlin, nazýváme deformací. Podle fyzikální povahy je

možné deformaci rozdělit na

pružnou (elastickou) deformaci, kdy se materiál bude

vracet do původního tvaru, pokud přestane působit síla, která

způsobila pružnou deformaci a na plastickou deformaci,

kdy změna tvaru zůstává zachovaná i po odstranění příčiny

deformace, pokud napětí vzroste nad určitou hodnotu (mez kluzu).

Z hlediska tváření kovů má největší význam plastická deformace,

i když vliv elastické deformace má vliv na konečný tvar

výrobku. Při vzniku trhlin a následné destrukci tělesa mluvíme o

porušení.

Velikost

deformace závisí na teplotě, rychlosti zatěžování, napjatosti,

chemickém složení, zpevnění a tření, atd. Tyto všechny vlivy se

navenek projevují odporem kovu ke změně tvaru – deformačním

odporem.

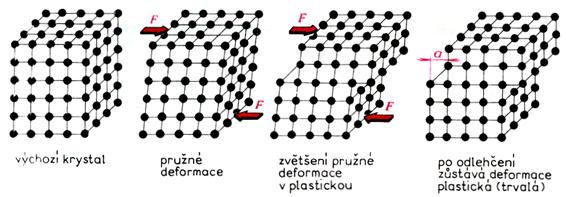

Schéma pružné (elastické) a trvalé (plastické) deformace

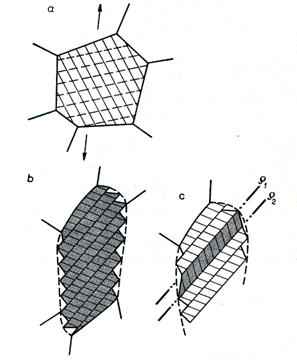

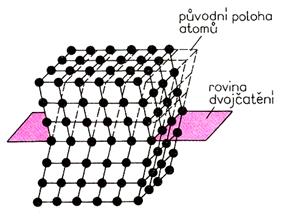

Schéma zrna polykrystalického kovu – vlevo (a – zrno deformované skluzem, c – zrno deformované dvojčatěním) a schéma dvojčatění (nahoře)

Rozeznáváme dva základní mechanismy plastické deformace a to skluzem

(amorfní, translační, složitý skluz) a dvojčatěním. Vždy

se rozvíjí ten mechanismus plastické deformace, který při daných

podmínkách vyžaduje nejmenší napětí. U skluzu se nadbytečná

vrstva atomů pohybuje ve směru působícího napětí až vystoupí na

povrch, pokud se nezachytí o překážky uvnitř krystalu, apod.

Atomy se tedy posunují proti sobě postupně, ne současně.

Jestliže se pohyb dislokací zastaví, je potřeba k další

plastické deformaci napětí zvýšit. Při tváření za studena kov

klade stále větší odpor, zpevňuje se. Přesuny atomů váznou,

plasticita (tvárnost) kovu se vyčerpává a může dojít k porušení

materiálu. U dvojčatění se přeskupuje část krystalu tak, že

se celá mřížka nejdříve natočí do příznivé polohy pro skluz a

následně se část natočeného krystalu skluzem deformuje.

1.5. Schémata napětí a deformací

Pro analýzu jednotlivých tvářecích procesů mají

veliký význam schémata napětí a deformací, která umožňují udělat

si grafickou představu o přítomnosti a smyslu hlavních napětí a

hlavních deformací. Pomocí těchto schémat je možné klasifikovat

jednotlivé technologické procesy tváření kovů.

1.5.1.

Stav napjatosti

Stav napjatosti poskytuje názornou představu o přítomnosti,

velikosti a smyslu hlavních napětí v tvářeném tělese. Tvářený

materiál se nahrazuje krychlí, z jejíchž stěn vycházejí vektory,

zobrazující směry hlavních napětí. Celkem lze zapsat devět

schémat hlavních napětí, kdy jen některé mají praktický význam

v procesu tváření kovů. Stav napjatosti má významný vliv na

tvářitelnost a deformační odpor. Tvářitelnost je tím vyšší, čím

menší úlohu hrají tahová napětí. Deformační odpor bude největší

u stejnorodého stavu napjatosti a naopak.

1.5.2. Stav deformace

Deformaci a její rozdělení jsme si již popsali

dříve. Na druhé straně rozeznáváme jak deformaci poměrnou, tak i

skutečnou. Poměrné deformace

e

ve směru hlavních napětí jsou deformace vztažené ke změně

rozměru v daném směru, podělené daným rozměrem. Jsou zatížené

poměrně vysokou chybou a proto se přistoupilo k výpočtu

skutečných deformací

j

pomocí diferenciálního způsobu příslušných deformací. Vlastní

stav deformace je popsán pouze třemi

schématy hlavních deformací, kdy se vychází ze

zákona stálosti objemu. Zákon stálosti objemu říká, že objem

tělesa před tváření (deformací) Vo se

rovná objemu tělesa po tváření V (Vo

= V). nepatrné změny objemu se zanedbávají. Potom platí,

že součet deformací v jednotlivých hlavních směrech je roven

nule:

j1

+ j2

+ j3

= 0

1.5.3. Parametry tvářecích strojů

Kromě schémat napětí a deformací rozeznáváme i

rychlost deformace (poměrnou rychlost tváření), která není

shodná s rychlostí tvářecího nástroje. Jedná se o rychlost,

s jakou se k sobě přibližují dva průřezy kovu, vzdáleného o

jednotku délky. Přetvárný (deformační) odpor je napětí v MPa,

potřebné k tomu, aby se dosáhlo v tvářeném materiálu trvalých

deformací. Přetvárný odpor závisí na teplotě, na deformační

rychlosti, tření, mezi kluzu, rozměrech tělesa. Přetvárná

pevnost (tvářecí napětí) je napětí, kterým se dosáhne

plastické deformace bez pasivních odporů (např. tření). Závisí

na druhu materiálu (mez kluzu za dané teploty a velikosti

deformace, někdy i napjatosti), teplotě, deformační rychlosti a

stupni deformace. Přetvárná síla je síla, kterou musí

vyvinout tvářecí stroj k dosažení trvalé deformace materiálu. Je

to součin přetvárného odporu a plochy styku materiálu

s nástrojem. Působí-li přetvárná síla na určité dráze, dostaneme

přetvárnou (deformační) práci. Podle vypočtených hodnot

přetvárné síly a práce se určují potřebné parametry tvářecích

strojů

1.6.

Materiál a jeho kontrola

Volba vhodného materiálu pro tváření

je závislá na volbě tvářecí technologie, která ovlivňuje nejenom

produktivitu výroby, ale i kvalitu a přesnost výroby.

Nejčastějším materiálem pro tváření je ocel, neželezné kovy a

v poslední době i kompozitní materiály. Vzhledem k tomu, že tato

literatura je věnována tvářecím technologiím, není možné zde

probírat a vyjmenovávat jednotlivé materiály – viz. předmět

Nauka o materiálu.

O každém materiálu je nutné znát jeho chemické

složení, mechanické vlastnosti, teplotu a způsob ohřevu.

Tvářitelnost se kvalifikuje ve čtyřech stupních jako zaručená,

velmi dobrá, dobrá a omezená tvářitelnost.

Kontrola materiálu

se provádí vždy na vstupu do výrobního procesu a obyčejně se

kontroluje množství a rozměry, chemické složení (důležité pro

tepelné zpracování), mechanické vlastnosti (kontrolují se proto,

aby se zjistili vlastnosti materiálu před tvářením, neboť hlavně

tvářením za studena dojde k výrazné změně mechanických hodnot) a

technologické vlastnosti (posouzení vhodnosti a vlastností

daného materiálu pro zvolenou technologii - technologické

zkoušky tvářitelnosti.

1.7. Druhy

polotovarů

Jako polotovary pro tvářecí technologie se používají

buď ingoty, vývalky nebo plechy.

Ingoty se odlévají v rozsahu hmotnosti od 0,5 do 300 t.

Ve strojírenských podnicích se zpracovávají ingoty volným

kováním o hmotnosti od 10 do 15 t. Těžší se zpracovávají přímo

v hutích. Vývalky jsou konečné hutnické výrobky z těžkých

ingotů, které jsou válcované za tepla. Používají se jako

polotovary pro volné a zápustkové kování, protlačování. Obvykle

se používají v přírodním stavu, neboť tepelně zpracovaný

materiál v důsledku tváření za tepla stejně změní svoji

strukturu. Tepelně zpracované vývalky se používají pro tváření

za studena. Plechy se používají hlavně u plošných

technologií tváření (tažení, stříhání, ohýbání). Zvláštní místo

zaujímají hlubokotažné plechy. Ocelové plechy se dodávají buď

v tabulích nebo ve svitcích. Do tloušťky 4 mm jsou plechy

označovány jako tenké, nad touto hodnotou jako plechy tlusté.

1.8.

Dělení materiálu

V technologii tváření se používají různé

polotovary, např. tyčový materiál, svitky, tabule, apod., které

se dělí na přesnou hmotnost, resp. na požadovaný rozměr. Dělení

materiálu má vliv i na kvalitu výrobku, a to kvalitou plochy

v místě dělení. Z hlediska dělení materiálu můžeme používat

následující způsoby: řezání, upichování, lámání, sekání,

stříhání.

1.8.1. Dělení řezáním

Materiál dělit řezáním můžeme na

okružních, rámových nebo pásových pilách. Při řezání se část

materiálu ztrácí ve formě třísek (nejde o tváření) a hmotnost

odpadu závisí na šířce pily. Řezat materiál lze jen do určité

tvrdosti, jinak se musí předem vyžíhat. Řezáním lze zajistit

hladký řez a přesnou hmotnost řezaného polotovaru a kolmost

řezu, což je u některých technologií dělení problematické.

1.8.2. Dělení upichováním

Používá se poměrně zřídka, neboť je to

drahý způsob dělení na upichovacích automatech nebo

univerzálních soustruzích. Ztráty materiály jsou poměrně značné,

na druhé straně lze získat velmi hladké plochy. Používá se pro

přesné rozměry polotovarů (např. pro protlačování), nedochází ke

stlačení.

1.8.3. Dělení lámáním

K lámání se používají speciální lámací

stroje. Před lámáním se polotovar nahřívá kyslíkoacetylénovým

plamene v místě, kde dojde k ulomení. Tím se vytvoří vrub a

zmenší se plocha průřezu. Lámáním nelze dělit měkké materiály,

které se pouze ohnou. Mez pevnosti musí být vyšší, jak 600 MPa.

Nevýhodou je i nízká kvalita lomové plochy, možnost vzniku

trhlin a jejich šíření do materiálu. Používá se hlavně pro

přípravu polotovarů pro tváření za tepla.

1.8.4. Dělení sekáním

Používá se velmi málo, a to hlavně u

volného kování. Nástrojem je sekáč, který můžeme používat buď

ručně nebo pomocí stroje, např. bucharu. Nevýhodou je nízká

produktivita, nerovná plocha se záseky, vysoká fyzická námaha.

Nejčastěji se používá jako doplňková operace při odsekávání

přebytečného materiálu na konci výkovku.

1.8.5. Dělení stříháním

Stříhání je nejrozšířenější operace při

dělení materiálu, ale i v technologii tváření. Používá se na:

- přípravu polotovarů, např. stříhání tabulí plechu, dělení svitků,

stříhání profilů, stříhání vývalků, atd.,

- vystřihování součástek z plechů pro přímé použití nebo jako polotovarů pro

další technologie, jako ohýbání, tažení, protlačování, apod.,

- na dokončovací nebo pomocné operace.

Dělit materiál stříháním můžeme za tepla i za studena. Za studena se

stříhají pouze měkké oceli do pevnosti zhruba 400 MPa a nebo

plechy. Tvrdé materiály se ohřívají na teplotu asi 700 oC.

Dělit materiál stříháním můžeme rovnoběžnými noži, skloněnými

noži a nebo

kotoučovými noži, resp. noži na profilový materiál –podrobně

v kap. 6. Dělit materiál můžeme jak v podélném směru, tak i

v příčném směru.

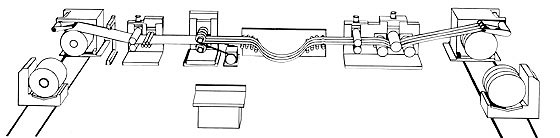

Schéma linek na podélné (nahoře) a příčné dělení stříháním (dole)

1.9.

Ohřev materiálu

Pro dodržení technologických podmínek zpracování je velmi

důležitá správná volba a dosažení tvářecích teplot. Oblast

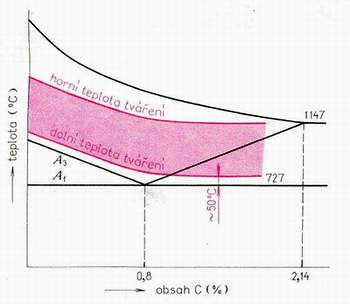

tvářecích teplot uhlíkových ocelí je ukázána na obrázku. Odlitý

materiál (ingot) se tváří při teplotách přibližně o 100 až 150

oC vyšších, než materiál již jednou tvářený. Nižší

teploty jsou i pro volné kování, než pro zápustkové kování.

Teplota během tváření se snižuje k dolní hranici tvářecích

teplot a pokud ještě není práce skončena, je nutný nový

přiměřený ohřev.

Oblast tvářecích teplot

Je nutné si však uvědomit, že sice při

vyšších teplotách jsou menší odpory proti deformaci, na druhé

straně hrubne struktura, klesá houževnatost, roste tvorba okují

a oduhličení. Ohřev musí být proveden tak, aby bylo zajištěno

rovnoměrné prohřátí v celém průřezu co nejrychleji, aby ztráty

opalem byly co nejmenší. Oceli s vyšším obsahem uhlíku a

legované oceli se zpočátku musí ohřívat velmi pomalu, aby

nedocházelo k praskání.

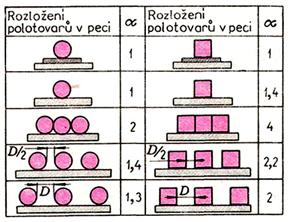

Doba ohřevu t

na teplotu tváření závisí na tepelné bilanci pece, tepelné

vodivosti materiálu a

jeho rozložení v peci:

t =

a

. k . D .

kde t – čas potřebný k ohřevu z 0 oC na 1200

oC [h],

a - součinitel závisící na průřezu materiálu a na jeho rozložení

v peci,

k – součinitel vlivu chemického složení materiálu (u

uhlíkových ocelí je roven 10, u legovaných 10 až 20),

D – průměr nebo délka strany průřezu ohřívaného materiálu [m].

Pro ohřev materiálu jsou také používány diagramy a nebo lze dobu ohřevu

určit z teplotního spádu. Při ohřevu studeného materiálu se

připouští teplotní spád v rozmezí 1,2 až 3,4 oC na 10

mm průměru, při ohřevu teplého materiálu 6 až 10 oC

na 10 mm průměru.

Závislost součinitele a na způsobu rozložení materiálu v peci

Při ohřevu mohou nastat nežádoucí procesy ovlivnění povrchu oceli

prostředím – oxidace, oduhličování. Vznik okují

během oxidace povrchu nepříznivě působí na tvářecí nástroje,

jakost povrchu a rozměrovou přesnost, navíc vede ke ztrátě

materiálu. Oxidace (okujení, tvorba oxidu železnatého) nastává

při teplotách vyšších, jak 600 oC a při teplotách nad

900 oC je rychlost tvorby okují již vysoká. Stupeň

oxidace závisí na době ohřevu, teplotě ohřevu, složení pecní

atmosféry, druhu materiálu. Pokud bychom chtěli mít bezokujový

ohřev, museli bychom materiál ohřívat v ochranné atmosféře.

Oduhličení vede k ochuzování povrchu materiálu o uhlík a závisí

na složení pecní atmosféry, na době a teplotě ohřevu a na obsahu

uhlíku v oceli.

1.9.1. Zařízení pro ohřev

materiálu

Pro ohřev

ingotů pro technologii válcování jsou nejvhodnější

hlubinné pece, kdy ingoty se ohřívají pomocí hořáků,

umístěných buď v čelní stěně, nebo ve spodku pece. Ohřev je

potom shora nebo středem.

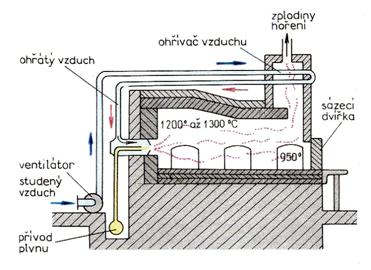

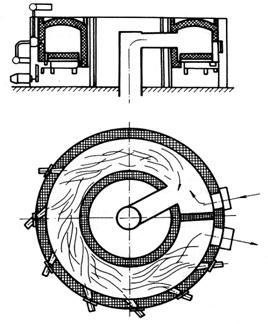

Ukázka hlubinné pece

Pro ohřev ingotů pro kovárny se používají

pece komorové a

pece narážecí. Komorové pece mají výkonné hořáky

umístěny buď v bočních stěnách a nebo v klenbě a pracují

s cirkulací spalin. Narážecí pece jsou průchozí pece s dveřním

otvorem a strkacím zařízením. Pec má pásmo předehřívací,

ohřívací a vyrovnávací. Spaliny jsou odváděny proti pohybu

polotovaru.

Schéma komorové pece

Pro ohřev materiálu pro

zápustkové kování se používají pece komorové,

narážecí,

karuselové, talířové a

štěrbinové. Karuselové pece jsou také průchozí pece, kdy

nístěj má tvar mezikruží a je otočná. Proces může být buď

nepřetržitý, kdy regulace se provádí změnou otáček a nebo

přetržitý, kdy se proces reguluje dobou klidu nístěje. Hořáky

jsou umístěny na vnějších stěnách. Pec má pásmo předehřívací,

ohřívací a vyrovnávací. Nevýhodou je poměrně velký zastavěný

prostor. Talířové pece mají otočnou nístěj a pouze jeden otvor

pro vkládání a vyjímání polotovarů. V celém prostoru je téměř

stejná teplota. Štěrbinové pece se používají k ohřevu konců

tyčí, trubek, tyčoviny. Konstruují se jako uzavřené nebo

průchozí.

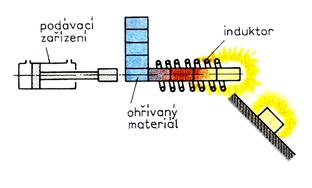

Pohled na polotovar a schéma karuselové pece (vlevo) a schéma indukčního ohřívacího zařízení (vpravo)

Kromě pecí, kdy zdrojem tepla je hoření

plynů, se používají i pece elektrické odporové a pece

indukční. Výhodou těchto pecí je jejich snadná a přesná

regulace, snadná obsluha. U indukčních pecí je polotovar uvnitř

indukční cívky, kterou prochází střídavý proud dané frekvence a

vzniklé elektrické ztráty se přeměňují v teplo.

.: Jdi na začátek stránky :.

|