- Speciální způsoby vstřikování

5.1. GIT – vstřikování plastů s podporou plynu

5.2. WIT – vstřikování plastů s podporou vody

5.3. Vstřikování sendvičů

5.4. Vícekomponentní nebo vícebarevné vstřikování

5.5. Intervalové vstřikování

5.6. Mramorové vstřikování

5.7. Vstřikování vlákny plněných termoplastů

5.8. Vstřikování reaktoplastů

5.9. Vstřikování pryží, elastomerů

5.10. Vstřikování plastů s prášky

5.11. Reakční vstřikování

5.12. Vstřikování s dolisováním, kompresní vstřikování

5.13. Tandémové vstřikování

5.14. Vstřikování taveninou o vysokém tlaku

5.15. Vstřikování strukturních pěn

5.16. Střídavé, cyklické, vstřikování

5.17. Nízkotlaké vstřikování

5.18. Technologie zastříkávání, hybridní technologie

5. SPECIální způsoby vstřikování

Kromě klasické technologie vstřikování

plastů, která byla probrána v předchozí kapitole, existuje mnoho

dalších způsobů vstřikování, které se řadí mezi speciální

způsoby. Liší se např. v parametrech procesu, v konstrukci

nástroje, v kombinaci materiálů, apod.

5.1. GIT – vstřikování plastů s podporou plynu

První ze speciálních technologií je technologie vstřikování s plynem (GIT), u

které se jedná o ekvivalent vstřikování termoplastů, vyvinutý

v osmdesátých letech s možností vyrábět

díly s uzavřenými dutinami, které jsou vytvořeny „ničím“,

kdy se do určitých míst výstřiku za

účelem vytvoření dutiny přivádí plyn, většinou dusík, čímž se

vytvoří výlisek o zdánlivě velkém průřezu, přičemž odpadne

nutnost chladit velké množství roztavené plastické hmoty. Jako

plynu je použito vysoce čistého dusíku (čistota min. 99,8

%) s možností jeho stlačování v rozsahu 10 až 30 MPa.

Výhodou GIT (gas injection technology) je snížení

uzavíracích sil, snížení smrštění, zkrácení délky cyklu

(zkrácení doby chlazení vlivem zmenšení tloušťky stěny při

zachování chladící plochy nástroje), snížení hmotnosti výrobku,

nízká deformace ploch výrobků, vysoký stupeň tuhosti u dílů s

žebry a zachování požadovaných mechanických vlastností a

minimalizace deformací výstřiku, vzniku staženin a snížení

spotřeby plastů včetně zlepšení poměru hmotnost – tuhost při

zachování vysoké kvality povrchu.

Dochází k redukci hmotnosti až o 50 % a ke zkrácení doby cyklu

také až o 50 %. Je možné počítat s poklesem výrobních nákladů o

30 až 50 %. Technologie GIT se dá použít pro většinu plastů,

např. pro PE, PP, PS, ABS, PA, SAN, PPO, PC, PBT, PC/PBT, TPU,

TPE, ale i pro plněné termoplasty. Nevýhodou technologie GIT je

vyšší cena nástroje a stroje, problematické chlazení v místech

kanálů, řízení procesu.

Vlastní proces vstřikování je obdobný jako u klasické

technologie vstřikování, tedy zavření formy, vstřik, dotlak,

chlazení, otevření formy a vyhození výrobku. Tlak plynu zde však

přebírá funkci dotlaku, je však nutné pomocí konstrukce tvaru

(geometrická opatření) kontrolovat směr pohybu plynu.

Žebra a rozdílné tloušťky stěn

potom slouží k vedení plynu.

Z hlediska technologie jsou možné dvě techniky tvorby dutiny.

První je tzv.

krátký vstřik, dofukovací

způsob, kdy je dutina formy naplněna jen částečně (objem

taveniny je 50 až 90 %) a následně je tlakem plynu zcela

vytvarována dutina formy (viz. obr. 5.1). Největším problémem je

zde objem dávky taveniny plastu. Druhý způsob je tzv.

dlouhý vstřik, vyfukovací

způsob, při kterém se plyn vstřikuje do dutiny formy až

po té, co plast úplně vyplní tvarovou dutinu a tavenina je

vytlačována buď zpět před čelo šneku a nebo do pomocné dutiny. U

krátkého vstřiku klesá tloušťka stěny se vzdáleností dráhy

plynu, u dlouhého vstřiku je rovnoměrnější po délce kanálu.

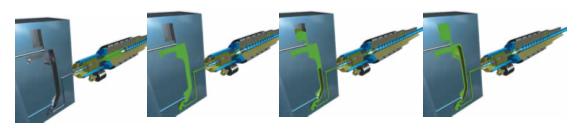

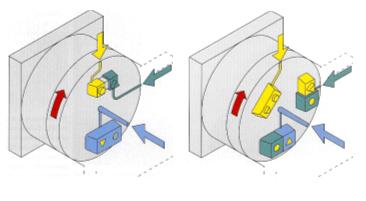

Postup vstřikování u GIT technologie – krátký vstřik

Postup vstřikování u GIT technologie – dlouhý vstřik

Při vstřikování s podporou plynu je nejdříve vstříknut plast (nejlépe

s pomocí horkých vtoků pro ideální homogenitu a teplotu

taveniny) a teprve potom plyn, protože při současném vstřikování

by se plyn dostal na povrch výstřiku. S ohledem na velký rozdíl

mezi viskozitou taveniny a plynu, vytváří se zcela jiný typ

proudění, než je klasické proudění taveniny plastu. Plyn musí

být přiveden do určeného místa výstřiku v přesně stanovený

okamžik, kdy plast ještě nestačil ztuhnout vlivem dotyku se

stěnou formy (důsledek chlazení) a nebo do míst, kde není

tavenina plastu v nečinnosti. To klade vysoké nároky na

konstrukci formy. Z počátku se přivádí plyn o nižším tlaku, aby

nedošlo ke vzniku povrchových vad (vytvoření dutiny). Po úplném

naplnění tvarové dutiny formy se tlak plynu zvýší, aby se

dosáhlo přesného dotvarování dílu. Kontrolu tlaku plynu provádí

tlaková jednotka, která je součástí vstřikovacího stroje, a může

být řízena jednak z hlediska kontroly objemu nebo tlaku.

V zásadě však platí, že pro tekutější hmoty je potřeba nižší

tlak a naopak.

Možnosti přívodu plynu za účelem vytvoření dutiny jsou

v podstatě dvě, tryskou nebo injektorem s průměrem

jehly 3 až 5 mm. U injektoru je nebezpečí ucpání jehly zbytky

tavenin termoplastů při zpětném odsávání plynu.

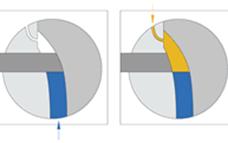

Varianty přívodu plynu (nahoře – tryskou, dole – jehlou, injektorem)

Důležitým parametrem u technologie GIT je doba prodlevy mezi vstřikováním

taveniny a přívodem plynu, protože s rostoucí dobou prodlevy

roste i tloušťka stěny výrobku vlivem chlazení. Stejné závěry

platí i pro teplotu taveniny a teplotu formy, které také

ovlivňují hmotnost výrobku a tloušťku stěny.

5.2. WIT – vstřikování plastů s podporou vody

Kromě technologie vstřikování plastů s podporou plynu (dusíku) se

v dnešní době začíná prosazovat technologie vstřikování, kdy

k výrobě

dutých těles se nepoužívá plyn, ale voda. Mluvíme o

technologii vstřikování s podporou vody – WIT (water

injection technology). Voda je vstřikována jednou nebo více

pumpami do tekuté taveniny za účelem vytvoření dutiny.

Vstřikování vody se provede tak, aby se voda

neodpařovala. Tedy teplota přivedené vody musí být volena

podle zpracovávaného plastu. Čelo vody pak působí na plastické

jádro jako vtlačovaný píst. Účinek je navíc podpořen tím, že

v oblasti (na čele) přechodu vody a taveniny ztuhne tenká

plastová membrána. Nakonec může být voda vytlačena z dílce

tlakovým vzduchem, nebo odsáta zpět a nebo se vylévá mimo formu

a přes zásobník se vrací zpátky do oběhu. Vstříknutí vody se

musí provést dostatečně rychle, aby se zabránilo hydrolytickému

rozkladu plastu.

Technologické principy vstřikování vody jsou obdobné jako u

vstřikování plynu.

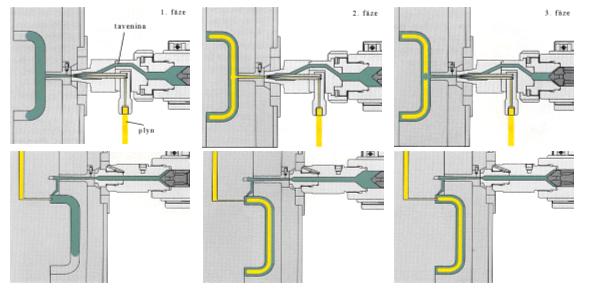

Princip WIT technologie – krátký vstřik

V důsledku

většího chladicího účinku vody oproti plynu se zkrátí

doba chlazení i doba celého cyklu zhruba na 10 až 20 % doby

u klasické technologie vstřikování. Výhody technologie WIT jsou

srovnatelné s výhodami technologie GIT a technologii WIT lze

použít i na výrobu dílců, které metodou GIT nelze realizovat.

Zároveň mají vnitřní stěny výrobků velmi hladký povrch. Na druhé

straně je technologie WIT použitelná jen u určitých tvarů

plastových dílů.

5.3. Vstřikování sendvičů

Vývojem a zavedením sendvičového

vstřikování bylo možno zpracovávat recyklované materiály

jako jádra vstřikovaných dílů. Sendvičové vstřikování dostalo

název podle struktury vyráběných

dílů - vnější stěny jsou z jednoho (prvního) materiálu a

představují „slupku“, zatímco vnitřek dílu se skládá z druhého

materiálu a představuje jádro. Tato struktura se vytváří

v důsledku procesů proudění, při kterých se využívá laminárního

proudění taveniny v dutině formy (technologie pomalého

laminárního toku). Povrchová vrstva materiálu po prvním vstřiku

se po ochlazení dotykem se stěnou formy již neposunuje a tím je

vlastně uzavřen materiál jádra do materiálu povrchu. Plasty jsou

však ještě dostatečně plastické na to, aby došlo ke spojení.

Povrchový materiál může být rozdílný od materiálu jádra, ale musí být

vzájemně mísitelný. Při sendvičovém vstřikování se používají

stroje se dvěma vstřikovacími jednotkami. Přitom technolog musí

mít rozsáhlé znalosti o vstřikovacím procesu, aby nastavil

vstřikovací proces tak, že se dosáhne stálého a postupného

plnění formy. Proces z hlediska jednotlivých kroků je shodný se

standardním vstřikováním.

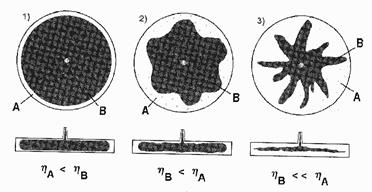

Výsledný tvar komponentu (jádra a povrchu) závisí hlavně na

tokových vlastnostech materiálu, na geometrii výrobku a na

umístění vtokového systému.

Vliv viskozity materiálu povrchu a jádra na rozdělení složek

Sendvičové díly jsou zásadně srovnatelné

se standardními výstřiky. Většina dnes realizovaných dílů

původně byla standardními díly. Změna sendvičové techniky na

standardní je zpětně bezproblémová, ale zpravidla z technických

nebo ekonomických důvodů není účelná.

Sendvičové produkty mohou být tenko i tlustostěnné. Tlustá

stěna však ještě neznamená větší podíl jádrové složky, např.

regenerátu. Technologií

vstřikování sendvičů se vyrábějí hlavně výrobky, u kterých je

možné použít recyklátu nebo vyztužit výrobek. Velký počet dnes

realizovaných aplikací je založen na kombinaci technických

vlastností rozdílných plastů, např. jádro obsahuje skleněná

vlákna a povrch je z kvalitního nevyztuženého plastu. Jiným

příkladem je elektricky vodivá povrchová slupka ve spojení

s levným standardním materiálem v jádru, apod.

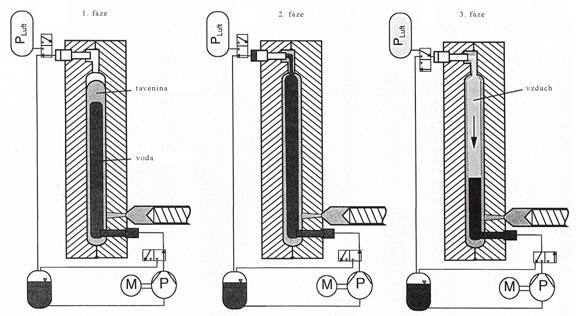

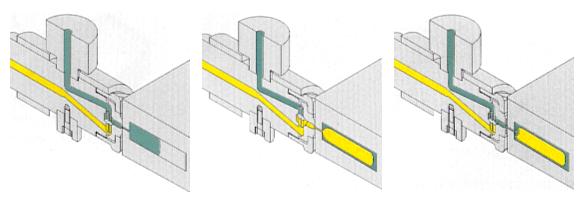

Postup, který je rozdělen do dvou nebo tří kroků, je

následující: do vstřikovací formy je nejdříve vstříknuta hmota

(přesně definované množství), která tvoří kvalitní povrchovou

vrstvu výstřiku a vzápětí je do plastického jádra vstříknuta

hmota, tvořící jádro výrobku (dvoustupňový proces) resp. nakonec

hmota, která uzavře povrch plastového dílu (třístupňový proces).

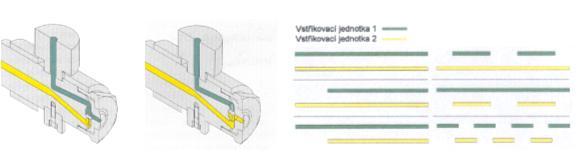

Princip sendvičového vstřikování – třístupňový proces

Vše je řízeno speciální

tryskou stroje, která spojuje dvě vstřikovací komory a

dávkuje taveninu plastu do dutiny formy pomocí nucených

(hydraulicky) nebo tlakově řízených mechanismů, které ovládají

jehlu trysky v závislosti na tlakových poměrech. Při výrobě

sendvičového dílu je vždy důležité nalézt správný okamžik, kdy

se přepíná složka, tvořící slupku, na složku, tvořící jádro.

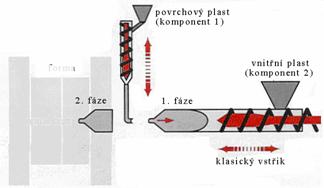

Jiný technologický způsob je založen na tom, že se před zplastikovaný

materiál, který tvoří jádro sendviče, natlačí z pomocného

extruderu povrchový materiál přímo před šnek a klasickým

vstřikem dojde k vytvoření sendvičové struktury. Vždy se dávkuje

přesně definované množství.

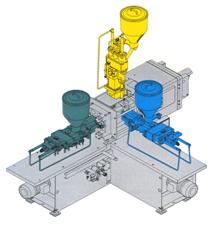

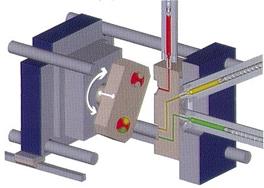

Monosystém se dvěma plastikačními jednotkami

5.4. Vícekomponentní nebo vícebarevné

vstřikování

Technologie vícekomponentního nebo vícebarevného

vstřikování umožňují na jednom

výlisku kombinovat buď dva nebo více materiálů nebo dvě nebo

více barev od jednoho druhu plastu. Tato technologie se

rozvíjela postupně nejdříve od vstřikování více barev až po

dnešní vstřikování dvou nebo více

druhů polymerů, a to i nemísitelných. V případě nedostatečné

adheze se musí provést úprava geometrie dílu tak, aby došlo „k

zastříknutí“ spojovaných částí (závisí to na geometrii dílů). U

těchto technologií nepřejímá funkci dotlaku plyn, voda nebo

vnitřní materiál, ale dotlak je shodný s klasickou technologií

vstřikování. Technologie vícekomponentního vstřikování se liší

od klasického vstřikování pouze tím, že ke vstřikovací formě

jsou připojeny dvě (dvoukomponentní

vstřikování) nebo tři (tříkomponentní

vstřikování) resp. čtyři (čtyřkomponentní

vstřikování) vstřikovací jednotky.

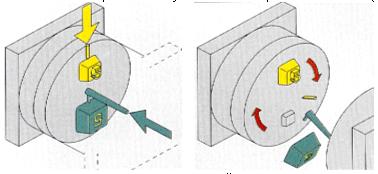

Nejrozšířenější a zároveň nejjednodušší variantou je

dvoukomponentní vstřikování. V první fázi je nastříknut

první materiál (nebo barva), ve druhé fázi, po přemístění

výrobku do druhé pozice, se vstřikuje druhý materiál a dochází

ke spojení dílu.

Princip dvoukomponentního vstřikování

Nejčastější uspořádání vstřikovacích jednotek je jedna horizontální a druhá vertikální.

Mohou být však uspořádány i paralelně.

Příklad uspořádání vstřikovacích jednotek pro dvoukomponentní vstřikování

Tříkomponentní nebo tříbarevné výlisky jsou zhotovovány ve

vícepolohových formách, přičemž úhel pootočení záleží pouze na

tom, kolik pracovních pozic má vstřikovací forma (dvoukomponentní

forma má dvě – pootočení o 180o, tříkomponentní má

dvě – pootočení o 180o nebo tři - pootočení o 120o

a čtyřkomponentní dvě - pootočení o 180o, tři -

pootočení o 120o nebo čtyři pozice - pootočení o 90o).

Tomu potom odpovídá i počet otevření vstřikovací formy během

celkového cyklu.

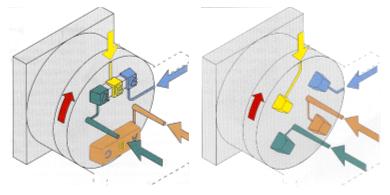

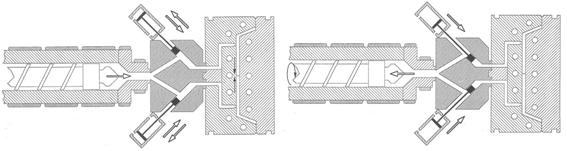

Princip tříkomponentního vstřikování

vlevo – dvoupolohová forma, vpravo – třípolohová forma

Ukázka rozmístění vstřikovacích jednotek u tříkomponentního vstřikování

Obdobně jako u tříkomponentního vstřikování lze i u

čtyřkomponentního vstřikování nejenom provést vlastní

sekvenci výroby, ale i uspořádání vstřikovacích jednotek. Tímto

způsobem lze vyrábět např. vrstvené plastové díly, zpracovávat

regranulát, vytvářet odolné vrstvy, apod.

Princip čtyřkomponentního vstřikování

vlevo – dvoupolohová forma, vpravo – čtyřpolohová forma

Vstřikovací jednotky pro

všechny výše uvedené principy mají samostatně ovládáné nejenom

vytápění, ale i dávkování a technologické parametry. Umístění

vstřikovacích jednotek je konstrukčně odlišné podle druhu a

počtu komponentů. Nejrozšířenější je tzv.

„L“ pozice, ale vstřikovací jednotky mohou být i pod

rozdílnými úhly, než 90o.

Mezi nejdůležitější

činnosti u technologie vícebarevného nebo vícekomponentního

vstřikování patří překládání výlisků z jedné pozice do

další. Všechny procesy (vstřik, transport, vyhazování, atd.)

jsou zajišťovány automaticky během pracovního cyklu. Z hlediska

transportu (překládání) výlisků se mohou použít následující

způsoby:

V prvním

případě je část nástroje (tvárník nebo tvárnice) rotačně

pohyblivou částí vstřikovací formy, která se natáčí

k jednotlivým vstřikovacím jednotkám. Po prvním vstřiku a po

určité chladící době se forma otevře, je vyhozen vtok a

následuje pootočení formy spolu s výstřikem k další vstřikovací

jednotce. Tam je výstřik znovu uzavřen do nepohyblivé části

formy a je dostříknut do konečného tvaru. Rotační pohyby mohou

být buď alternující (při dvoupolohovém vstřikování) nebo spojité

u třípolohové technologie.

Princip překládání výrobků pomocí rotace formy

V druhém případě dochází k otočení stolu kolem vertikální osy k druhé polovině

vstřikovací formy. Vstřikovací jednotky vstřikují proti sobě a

odděluje je jen tloušťka otočné desky (tvárník nebo tvárnice).

Výhodou je snížení uzavíracích sil (kolem 30 až 50 %) zvláště u

shodných objemů prvního a druhého vstřiku, protože taveniny

působí tlakem proti sobě.

Ve

třetím případě je otočná pouze část pohyblivé poloviny

vstřikovací formy – indexová deska. Princip a ovládání jsou

shodné s rotačně otočnou částí vstřikovací formy.

Princip horizontální rotace části vstřikovací formy

Ve čtvrtém případě, při použití posuvné části formy, se

použití šoupátka aplikuje hlavně u velkých výlisků při kombinaci

měkkého materiálu (gumy, termoplastického elastomeru) na tvrdý

plast (PP, PC, PA, …) např. při zhotovování těsnění. Šoupátko

uzavírá nebo otevírá tu část dutiny formy, která se má zaplnit

taveninou plastu. Technologie může být použita i pro větší počet

komponentů, ale s tím roste i konstrukční složitost formy. Musí

zde být brána v úvahu adheze jednotlivých složek. Nevýhodou je

někdy delší vstřikovací cyklus, protože se v určitých případech

jednotlivé komponenty vstřikují postupně a ne najednou, jako

tomu bylo u předchozích případů.

Princip použití posuvné části formy, šoupátka

Za páté, roboty se používají hlavně u větších výlisků nebo u

výlisků, u kterých nevadí delší čas pro přemístění a nebo při

použití dvou strojů. V současné době patří použití robotů mezi

nejrozšířenější způsoby transformace výlisků z jedné pozice do

druhé. Touto technologií se vyrábějí např. světla, ovládací

prvky na palubní desce a v okolí volantu, vícebarevné aplikace,

zpětná zrcátka (nemísitelné plasty, je zachován kloub), nářádí,

apod.

Princip použití robotů k překládání výlisků

5.5. Intervalové vstřikování

Zvláštním případem vícebarevného

vstřikování je

intervalové vstřikování, které je založeno na míchání

dvou

barevných odstínů ve speciální míchací trysce před vstřikem

do dutiny nástroje. Na rozdíl od dvoukomponentního vstřikování

zde nejsou jasné hranice mezi oběma odstíny, ale je docíleno

smíchání dvou barev podle předchozích návrhů. Vstřikovací

jednotky zde neústí přímo do vstřikovací formy, jako tomu bylo u

vícebarevného vstřikování, ale přímo do míchací trysky.

Vstřikovací jednotky jsou spárovány dohromady pomocí speciální

intervalové jednotky, uvnitř které je umístěna speciální míchací

tryska (stroje bez intervalové jednotky jsou potom používány pro

dvoubarevné vstřikování). Zbarvení (promíchání barev) je

ovlivněno nastaveným sekvenčním cyklem, tvarem vstřikovaného

dílu, umístěním vtokového systému a tokovými vlastnostmi vstřikovaného

materiálu.

Princip intervalového vstřikování a příklad činnosti vstřikovacích jednotek během intervalového vstřikování

5.6. Mramorové vstřikování

Mramorování je výroba multikomponentních nebo

multibarevných výrobků nehomogenním mísením polymerů. Namísto

klasické šnekové plastikace je zde použit speciální hmětací

člen, který má částečně tvar pístu, částečně tvar šneku.

Plastikace je dosaženo postupným posouváním materiálu vpřed v

tavící komoře bez intenzívního promíchání. Kvůli nehomogenitě

jednotlivých tavenin se na výrobku objevují různě

intenzívní barevné oblasti. Nejčastěji se používá více barev od

jednoho druhu polymeru.

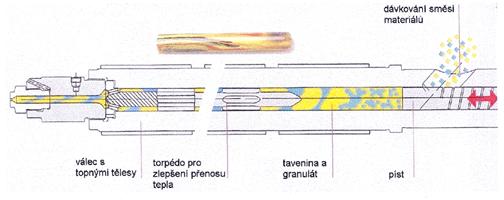

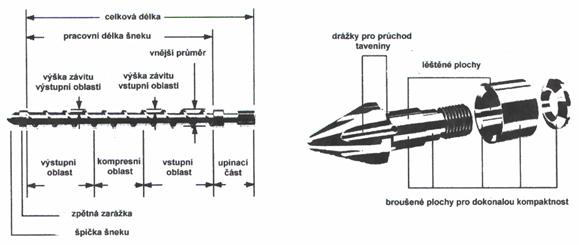

Konstrukce vstřikovací jednotky u mramorového vstřikování

5.7. Vstřikování vlákny plněných termoplastů

Termoplasty, plněné minerálními plnivy (krátkými nebo dlouhými

vlákny), mají díky netavitelnému podílu anorganického materiálu

v plastickém stavu větší vnitřní tření taveniny, než neplněné

plasty. Ke vstřikování jsou nezbytné teploty nejméně o 10 oC

vyšší. Rovněž tlaky, teplota formy a rychlost vstřikování jsou

doporučovány vyšší, neboť taveniny plněných termoplastů rychle

tuhnou a nedoporučuje se vyrábět díly s tloušťkou menší, než 2

mm. Délky šneků se doporučují v poměru 26 D.

V současné době se začínají

prosazovat plněné plasty dlouhými vlákny (10 až 12 mm), což

výrazně zvyšuje tuhost vyráběných dílů a s tím spojené i ostatní

výhody, které přinášejí dlouhá vlákna. Při zpracování (šnekování,

plastikaci) sice dochází k rozlámání granulí, ale i přes tento

nedostatek jsou výsledná vlákna mnohem delší, neži u materiálu

s krátkými vlákny (zhruba desetkrát). Plastikace se musí

provádět velmi šetrně speciálně provedeným šnekem, který se může

otáčet oběma směry.

Konstrukce šneku pro plastikaci dlouhovláknových kompozitů

Výrobky, které byly získány touto technologií, mají zvýšenou

tuhost, vysokou rázovou houževnatost, výbornou rozměrovou

stabilitu a tyto vlastnosti si podržují i při extrémních

teplotách.

5.8. Vstřikování reaktoplastů

Kromě vstřikování termoplastů se mohou vstřikovat i

reaktoplasty. V současné době se zpracovává asi 30 %

reaktoplastů vstřikováním. Vstřikováním lze prakticky

zpracovávat veškeré druhy reaktoplastů. Oproti lisování

reaktoplastů má vstřikování tyto výhody: předehřev hmoty,

dávkování, plastikace a vstřikování se uskutečňuje v jedné

jednotce, proces lze automatizovat, použití mnohem kratších

vytvrzovacích časů, není zde technologický odpad.

Hlavní rozdíl mezi zpracováním termoplastů a reaktoplastů

spočívá jednak v rozdílné závislosti viskozity na teplotě a

jednak na tom, že místo doby chlazení je zde doba vytvrzování.

Forma se nechladí, ale je vyhřívána na vytvrzovací teplotu (dle

druhu reaktoplastu na 150 až 190 oC) a doba cyklu je

v podstatě dána dobou vytvrzování, kdy hmoty s lepší tekutostí

potřebují delší vytvrzovací časy. Kromě těchto rozdílů se liší

hlavně šnek, který má potlačenu kompresní část, aby nedošlo

k přílišnému smykovému namáhání a tím k předčasnému vytvrzení.

Reaktoplasty jsou plastikovány při relativně nízkých teplotách

(45 až 115 oC) a poměr

L / D šneku je v rozmezí 12:1 až 15:1.

Důležitou činností při zpracování je velmi dobré odvzdušnění

formy, neboť plyny, které vznikají při ohřevu reaktoplastů, se

musí odvést z tvarové dutiny nástroje. Kromě klasických

odvzdušňovacích kanálů a způsobů odvzdušnění se používá

způsob pootevírání formy po vstřiku, kdy během fáze

vstřikování je do dutiny formy vstříknut objem taveniny

80 až 95 % objemu dutiny, následuje redukce uzavírací síly

(otevření o 0,1 až 0,2 mm), odvzdušnění, opětovné uzavření a

doplnění objemu.

5.9. Vstřikování pryží, elastomerů Elastomery,

stejně jako termoplasty a reaktoplasty, mohou být vstřikovány do

forem. Jsou plastikovány, stejně jako reaktoplasty, také při

relativně nízkých teplotách a vstřikovány do elektricky

vyhřívaných forem. V důsledku dodaného tepla dochází

k vulkanizaci a k vytvoření zesíťované struktury. Kompresní

poměr šneku je kolem 1,5:1 a nebo s nulovou kompresní částí a poměr

L / D je obvykle 14:1.

5.10. Vstřikování plastů s prášky

Vstřikování plastů s prášky

- PIM (powder injection moulding) na bázi

kovů, skla nebo keramiky, apod. se používá k výrobě vysoce

přesných

dílů s výbornou kvalitou povrchu, kdy polymer se používá

pouze jako nosné pojivo - „lepidlo“ v prvních fázích

vstřikovacího procesu. Touto technologií se vyrábějí díly pro

automobilový a textilní průmysl, elektrotechniku, zdravotnictví,

apod.

Základním materiálem (plnivem) pro technologii vstřikování

plastů s prášky jsou tvrdé kovy, oceli, karbidy křemíku, oxidy

hliníku, porcelán, ale i měď, atd. Tyto prášky se musí smíchat

s plastem – pojivem, což je první fází výroby daného dílu, která

končí spékáním.

Jednotlivé

fáze procesu jsou následující: míchání prášku a pojiva,

granulace, vstřikování (výsledkem je tzv. zelený výrobek),

odstranění plastu (výsledkem je tzv. hnědý produkt), spékání a

korekce povrchu. V první fázi procesu se tedy musí smíchat a

zhomogenizovat potřebný prášek s plastem a následně se této

směsi musí předat tvar v míchací a granulační jednotce. Objem

plastu je v rozsahu 35 až 50 %. Tato směs je následně

zplastikována v tavící komoře vstřikovacího stroje a vstříknuta

pod vysokým tlakem a při vysoké teplotě do tvarové dutiny

vstřikovací formy. Po ochlazení je výrobek, zelený produkt,

vyjmut a přenesen do pece k vypálení polymeru. Vypálení polymeru

se provádí v pecích při teplotě zhruba 450 oC a

výsledkem je výrobek, hnědý produkt, s minimálním objemem

plastu. Následuje spékání kovového nebo keramického prášku

v pecích při teplotách (do 2000 oC), odpovídajících

použitému druhu prášku. Výsledné díly jsou homogenní a vykazují

izotropní smrštění, které je výrazně vyšší, než u klasické

technologie vstřikování.

5.11. Reakční vstřikování

Reakční vstřikování – RIM

(reaction injection moulding)

spočívá ve vstříknutí kapalné směsi (monomerní stádium) do

uzavřené dutiny formy, kde proběhne polymerace materiálu

(exotermická reakce a expanze) s vytvrzením složek.

Reakční vstřikování je výrazně odlišné od klasické

technologie vstřikování, protože reakční směsi (např. isokyanát

a polyol) jsou nízkoviskózní hmoty. Výhodou tohoto principu je:

-

nízká viskozita hmoty a z toho plynoucí možnost výroby

velkých dílů nízkými tlaky při nízkých investicích do

výroby (nízká cena forem),

- díly bez vnitřního pnutí, dodatečných deformací a propadlin i pro rozdílné tloušťky stěny,

- vlastnosti materiálu (mechanické vlastnosti, tečení, vytvrzovací doba) lze ovlivnit dle požadavků výroby,

- vstřik hmoty v monomerním stavu, čímž nedochází k deformaci polymerních řetězců a tedy k deformacím výrobků a k velkým smrštěním,

- vstřik hmoty do formy o vyšší teplotě, neži je teplota hmoty, v důsledku čehož nedochází ke zvyšování viskozity hmoty během procesu.

Rozdíly v technologických parametrech mezi technologií RIM a

klasickým vstřikováním

Hlavním materiálem, který se používá pro reakční vstřikování, je

polyuretan (PUR), ale např. i polyamid nebo různé směsi PUR,

protože jejich vysokoteplotní vlastnosti jsou lepší, než

vlastnosti samotného PUR. PA byl používán i v minulosti a

v současné době byly vyvinuty nové postupy zpracování PA. Rovněž

se dají použít složení na bázi epoxidů.

V technologii reakčního vstřikování jsou hmoty připravovány

odděleně a k jejich smíchání dojde před vstřikováním do vyhřáté

formy. Tlak vstřikování je velice malý (okolo 0,35 MPa), takže

uzavírací síly jsou mnohem menší a formy jsou obvykle mnohem

lehčí a levnější, než formy pro „klasické“ vstřikování. Polymer

je buď vytvrzen ve formě a nebo je částečně vytvrzován ve formě

a následně se vytvrzování dokončí na odděleném netlakovém

upínacím přípravku, zatímco pokračuje nový cyklus. Typický

cyklus je 50 % pro vytvrzování ve formě a 50 % pro vytvrzování

na vzduchu.

Kromě technologie RIM se používá i technologie reakčního

vstřikování s vyztužením (RRIM),

která se liší v tom, že jsou před vstřikováním na jedné straně

přívodu monomeru přidávány do hmoty tuhé vyztužující částice

(skleněná vlákna, minerální plniva, aj.), aby se zlepšila

pevnost a tuhost, zmenšilo se poměrné prodloužení nebo, aby se

vylepšila tepelná odolnost. Dalším zlepšením technologie RIM je

strukturní reakční vstřikování (SRIM),

kde je jako výztuhy použita obalová látka nebo preforma vložená

do formy.

Zařízení a formy pro technologii RIM jsou levnější, než

v případě vstřikování, protože se pracuje s nižšími tlaky.

Náklady na nástroje jsou nižší, protože se dají použít levné,

snadno tvarovatelné materiály, což tyto postupy činí přitažlivé

pro výrobu dílů v malých sériích.

Nástroje mají míchací jednotku

pro oba dva komponenty, plnící část a hlavně velmi dobré

odvzdušnění kvůli nízkým tlakům plnění.

Avšak nevýhodou těchto technologických postupů jsou někdy

poměrně dlouhé doby cyklů a obtíže při dosažení kvalitního

povrchu po aplikaci laků.

5.12. Vstřikování s dolisováním, kompresní vstřikování

Vstřikování s dolisováním

– CIM (compress injection moulding) je

technologie, u které je tavenina vstřikována do pootevřené

vstřikovací formy a následně je materiál dotvarován, dotlačen,

vyvozením programově řízené uzavírací síly. V první fázi proces

začíná otevřením formy do předem stanovené pozice. Ve druhé fázi

probíhá vlastní vstřikování a potom následuje po naplnění formy

stanoveným objemem dotlaková fáze, a to vyvozením plné uzavírací

síly. Uzavírací systém přejímá funkci dotlaku. Tato technologie

má poměrně dost alternativ a používá se např. k výrobě

CD nebo DVD. Technologie vstřikování s dolisováním umožňuje

dosahnout vysokých přesností rozměrů, nízkých hodnot smrštění,

deformací a vnitřních pnutí, protože tlak působí přímo na

materiál a to v celém objemu najednou.

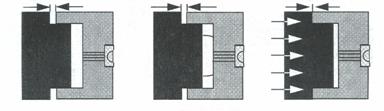

Princip technologie vstřikování s dolisováním

5.13. Tandémové vstřikování

Princip tandémového vstřikování spočívá v tom, že ve

vstřikovací formě jsou dvě protilehlé dutiny s výrobky,

které jsou v přesně stanovených

cyklech plněny, dotlačovány a chlazeny, stejně jako u

klasického vstřikování, ale pomocí samostatných vstřikovacích

jednotek. Princip je tedy založen na tom, že zatímco v jedné

dutině probíhá proces otevření, vyhození výrobku a zavření

formy, plnění a dotlaku, tak ve druhé dutině probíhá proces

chlazení Vstřikovat můžeme výrobky stejného objemu, ale i objemu

rozdílného.

5.14. Vstřikování taveninou o vysokém tlaku

Tento proces vstřikování je založený na vstřikování

taveniny, která je pod vysokým tlakem, do uzavřené dutiny

formy. V první fázi je tryska stroje, která je vybavena

pneumatickou jehlou, uzavřena a plastikační jednotka stroje

plastikuje materiál stejně, jako u konvenčního vstřikování. Ve

druhé fázi, po skončené plastikaci, je tavenina stlačována mezi

uzavřenou tryskou a čelem šneku pohybem šneku vpřed do dosažení

předem stanovené pozice. Kompresní tlak je v závislosti na

výrobku v rozsahu 100 až 250 MPa, nastává zmenšení objemu.

Tavenina je udržována pod vysokým tlakem i z hlediska dosažení

teplotní homogenity. Ve třetí fázi je tryska otevřena, tavenina

relaxuje a zvětšuje svůj objem, tedy dochází k plnění dutiny

formy. Působením dotlaku dochází k redukci smrštění.

5.15. Vstřikování strukturních pěn

Výrobky ze strukturních pěn mají kompaktní povrchovou

vrstvu a napěněné jádro. Plasty pro výrobu strukturních pěn jsou

nadouvány přídavkem 0,7 až 3 % chemického nadouvadla nebo

fyzikálně přídavkem uhlovodíků a výrobky jsou ve fázi plnění

dutiny formy asi o 10 % vypěněny. Plasty, používané pro

strukturní pěny, jsou ABS, PA, PEI, LDPE, HDPE, PPE, PPO, PC, PP,

PS, PBT. Objemem přidaného nadouvadla lze získat buď lehký nebo

těžký výstřik. Kromě toho se vylepšila tato technologie tak, že

dle nového způsobu se při použití vhodné konstrukce formy

vstřikuje tvrdá pěna do měkké pěny, čímž se dosáhne různého

složení na místech, kde je to potřeba.

Řez stěnou napěněného dílu

Strukturní pěny lze zpracovávat na běžných vstřikovacích

strojích s dostatečnou vstřikovací rychlostí buď nízkotlakým

nebo vysokotlakým způsobem. Tlak plynu u nízkotlakého způsobu

je v rozmezí 2,1 až 3,4 MPa. Proces plnění je analogií krátkého

vstřiku (objem taveniny je v rozmezí 80 až 90 %) a plný objem

výrobku vzniká v důsledku expanze plynu. Oproti vstřikování

termoplastů jsou v tomto případě chladící doby mnohem delší

v důsledku špatného přenosu tepla. Kromě nízkotlakého procesu

s krátkým vstřikem existuje i vysokotlaký proces

s plným vstřikem. Tlak plynu je vyšší, než 3,4 MPa. Nevýhodou

jsou vzhledové vady na povrchu a poměrně dlouhý čas pro vytěkání

zbytku nadouvadla (24 až 48 hodin) před započetím doplňkových

operací.

Mezi velmi známé způsoby výroby strukturních pěn patří použití

fyzikálního nadouvadla, pentanu, v polystyrénu (PS) –

strukturní polystyrén. Hustota konečného výrobku je kolem 10

kg.m-3. Rozeznáváme dva způsoby výroby konečných

polotovarů nebo dílů: V prvním případě jsou kuličky PS ohřívány

horkou párou na teplotu 100 °C, při které dochází k jejich

předpěnění. Následuje plnění dutiny uzavřené formy, kde se

předpěněné kuličky dopění pod účinkem teploty kolem 120 °C.

Druhý způsob je založen na plném vypěnění v dutině nástroje.

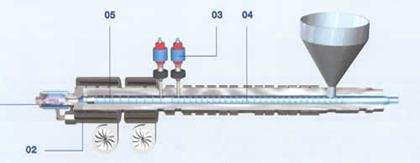

Detail a popis speciální plastikační jednotky pro technologii Mucell

01 – uzavřená tryska, 02 – topné jednotky s přídavným chladícím ventilátorem pro kontrolu teploty,

03 – přívod plynu jehlou, 04 – speciální šnek (L = 28 D), 05 – míchací zóna pro homogenizaci směsi plyn – polymer

Dalším speciálním procesem výroby strukturních pěn je použití

dusíku –

technologie „Mucell“, kterou je možné aplikovat pouze

se

speciálním vybavením. Výhodou tohoto systému je rovnoměrnost

rozložení a velikost jednotlivých dutin ve struktuře

strukturních pěn oproti klasické technologii výroby strukturních

materiálů.

Porovnání struktury při použití dusíku (vlevo) a klasického nadouvadla (vpravo)

5.16. Střídavé, cyklické, vstřikování

Vysoké požadavky na kvalitu plastových dílů vedou k použití

střídavého vstřikování - MLFM (multi live feed

injection moulding), které se používá hlavně u materiálů

plněných vyztužujícím (ale i nevyztužujícím) plnivem, u blendů,

atd. Tato technologie snižuje počet vad na výrobku, zvyšuje

pevnost u vyztužených plastů, snižuje vnitřní pnutí a efekt

studených spojů.

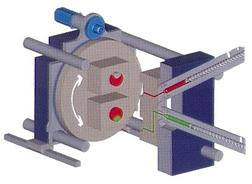

Proces střídavého, sekvenčního, vstřikování

vlevo – vstřikování, vpravo - dotlak

Technologie je založena na kontrolovaném smyku (tečení) taveniny

plastu v dutině vstřikovací formy během fáze plnění a dotlaku.

Jednoduše řečeno, dochází k promíchávání taveniny v dutině

vstřikovací formy během jednoho cyklu, když předtím došlo

k rozdělení taveniny plastů do dvou proudů. Vše je řízeno

programem v jednotlivých sekvencích. Pokud jeden píst vstřikuje,

druhý dotlačuje a naopak. V poslední fázi provádí dotlak oba

najednou.

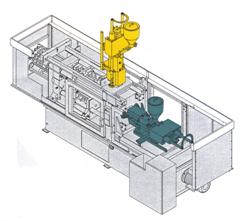

5.17. Nízkotlaké vstřikování

Nízkotlaké vstřikování

je alternativou klasického vysokotlakého vstřikování. Nízký tlak

je jak na straně vstřiku, tak i na straně uzavírací jednotky.

Výhodou je snížení velikosti stroje, nízké napětí a vnitřní

pnutí ve výrobku, dostatečná velikost dílů, nízká cena nástroje.

S výhodou se používá

vícepolohových strojů s několika samostatnými nástroji,

které se otáčejí k jednotlivým pozicím. Každý nástroj má vlastní

uzavírací systém. Použití je vhodné pro delší vstřikovací

cykly.

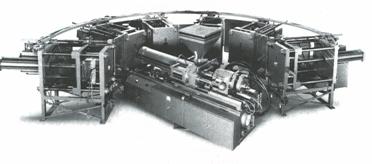

Vícepolohový vstřikovací stroj

5.18. Technologie zastříkávání, hybridní

technologie

Principem hybridních technologií (in-mould technolgy) je ta

skutečnost, že

tavenina plastu je nastříknuta na jiný materiál (kov,

textilie, aj.) a dojde ke spojení těchto dvou materiálů a ke

vzniku jednoho

výrobku s lepšími vlastnostmi. Zároveň dojde k úspoře

hmotnosti materiálu plastu, ke zlepšení korozní odolnosti,

vzhledu, apod. Technologie je

založena na vkládání různých materiálů ve formě polotovaru nebo

předtvarovaného dílu do dělící roviny vstřikovací formy pro

zlepšení vzhledových vlastností výrobku nebo pro výrobu dílů

s vysokou kvalitou povrchu.

Rozeznáváme několik technologických postupů vytváření povrchů:

.: Jdi na začátek stránky :.

|