- Technologie objemového tváření – válcování

2.1. Princip a metody válcování

2.2. Tvar a geometrie válců, válcovací tratě

2.3. Výroba polotovarů válcováním

2.3.1. Válcování drátů

2.3.2. Válcování plechů

2.3.3. Válcování profilů

2.3.4. Válcování trubek

2.3.5. Válcování kotoučů a kroužků

2.4. Speciální způsoby válcování

2.4.1. Příčné klínové válcování

2.4.2. Válcování kuličkových polotovarů

2.4.3. Válcování závitů

2.4.4. Válcování na kovacích válcích

2.4.5. Válcování metodou Slick-Mill

2. Technologie objemového tváření - válcování

Technologie objemového tváření se týká tváření, při němž je

trojosá napjatost. Jako polotovar se používá přístřih tyče,

sochoru, apod. Dále uvedené technologie mohou teoreticky

probíhat při libovolných teplotách, tedy za studena, za tepla a

za poloohřevu.

2.1.

Princip a metody válcování

Ztuhlé ocelové ingoty o hmotnosti kolem 10 t se prohřívají v hlubinných pecích

na teplotu tváření kolem 1100 oC a válcují se na

předvalky. Z těch se pak vyrábějí válcováním konečné výrobky –

vývalky (tyče,

kolejnice,

plechy, pásy,

trubky, apod.).

Válcováním rozumíme kontinuální proces, při kterém se tvářený materiál

deformuje mezi otáčejícími se pracovními válci za podmínek

převažujícího všestranného tlaku. Válcovaný materiál se mezi

válci deformuje, výška se snižuje, materiál se prodlužuje a

současně rozšiřuje a mění se i rychlost, kterou válcovaný

materiál z válcovací stolice vystupuje. Mezera mezi pracovními

válci je menší, než vstupní rozměr materiálu. Válcování se

provádí hlavně za tepla, ale i za studena. Výsledkem procesu je

vývalek. Podle směru, kterým válcovaný materiál prochází

pracovními válci, podle uložení os válců vzhledem k válcovanému

materiálu a podle průběhu deformace válcování dělíme na podélné,

příčné a kosé.

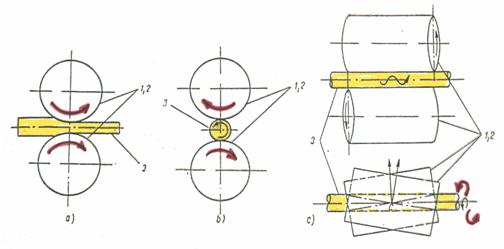

Princip podélného (vlevo),

příčného (uprostřed) a kosého (vpravo) válcování (1, 2 – válce, 3 – materiál)

U podélného válcování se materiál tváří ve

směru podélném a tímto způsobem se vyrábějí tyče, kolejnice, tj.

dlouhé polotovary. Příčným válcováním se redukuje radiální

průřez a tento způsob se používá např. pro osazené hřídele. U

kosého válcování jsou mimoběžné osy a takto se vyrábějí např.

trubky.

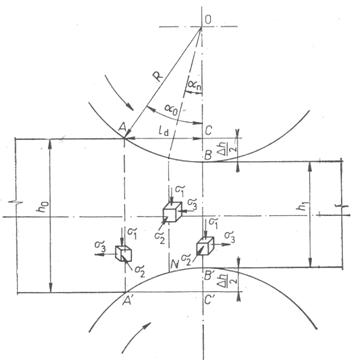

Při podélném válcování neprobíhá plastická

deformace současně v celém objemu, ale pouze v relativně malé

části, omezené body AA´a BB´. Největší rozměrová změna,

deformace, je ve směru tloušťky a menší rozměrové změny jsou ve

směru délky a šířky při zachování platnosti zákona o zachování

objemu. Napěťový stav závisí hlavně na tření a deformace s sebou

nese i změnu rychlostí materiálu vývalku na výstupu.

Proces válcování je umožněn jen v důsledku tření mezi pracovními

válci a válcovaným materiálem. Koeficient tření

f

je závislý na kvalitě povrchu válců, tedy na stykových plochách

a také na měrném tlaku, tedy na charakteru prokluzu. Součinitel

tření a měrný tlak způsobují vznik dvou sil v místě válcování, a

to normálové a tečné síly. Limitní podmínkou válcování, která

vychází ze silového působení normálových a třecích sil v místě

válcování je, že součinitel tření musí být vyšší (nebo minimálně

roven) než polovina úhlu záběru, tedy

f

>

tg

ao

/2

.

Deformace během válcování

Koeficient tření se během válcování mění, a to hlavně mezi

začátkem válcování a mezi ustáleným válcováním. Při válcování za

tepla se součinitel tření výrazně mění se změnou chemického

složení kovu (oceli s vyšším obsahem uhlíku mají nižší

součinitel tření) a zpětně, každé oceli přísluší maximální

součinitel tření pro dané podmínky a teplotu. Při vysokých

teplotách ovlivňuje součinitel tření vznik okují, součinitel

tření klesá. Při malých rychlostech se součinitel tření mění jen

nepatrně, potom nastává výrazný pokles a při vyšších rychlostech

je součinitel tření v podstatě stálý.

Úběr (změna

z původní tloušťky před válcováním na tloušťku po válcování) a

tím i produktivita procesu může být tím větší, čím budou válce

menšího průměru a čím více budou drsnější. Součinitel tření se

snižuje se stoupající tvrdostí povrchu. Válce malého průměru

však lze používat s ohledem na tuhost pouze při menších šířkách

válcovaného materiálu a drsný povrch válců není vhodný pro

dokončovací operace, protože by se tím porušil povrch vývalku.

Z této úvahy vyplývá nutnost válcování menšími úběry, ve více

válcovacích operacích. S výhodou se volí počáteční operace

s velkým úběrem při méně kvalitním povrchu vývalku a koncové

operace s malým úběrem.

2.2.

Tvar a geometrie válců,

válcovací tratě

Tvar a

velikost pracovních válců může být rozmanitý. Pracovní válce

mohou být buď válcové nebo válcové s kuželovým zakončením a nebo

mezi kotouči, zvanými „hřibové válce“. Po vlastním procesu

válcování musí následovat kalibrace rozměrů, jakosti struktury a

povrchu a tvaru a ta je vždy závislá na tvaru konečného

polotovaru.

Válce s kuželovým zakončením a hřibové válce

Hlavní výrobní jednotkou je

válcovací trať, což je ucelený soubor strojů, potřebných

k válcování. Válcovacími tratěmi tedy rozumíme seskupení různého

počtu válcovacích stolic (seskupení hladkých nebo kalibrovaných

válců ve stolici s příslušenstvím) do výrobních linek v počtu od

jedné do dvanácti i více. Tratě pro hrubé předvalky mají

obyčejně počet válcovacích stolic nízký, úběry velké a počet

operací se provádí opakováním proběhů při stálém seřizování

válcovací mezery. Tratě pro jemné předvalky a vývalky mají počet

válcovacích stolic větší a každá stolice je seřízena pro jednu

operaci. Zařízení válcovacích tratí se dělí na základní a na

pomocná zařízení (pohyb materiálu, ohřev, dělení, rovnání,

apod.)

Válcovací tratě se dají rozdělit podle

těchto hledisek:

- podle konstrukce

válcovací stolice a počtu válců ve stolici na duo, trio,

kvartu, mnohoválcové stolice, planetové stolice a speciální

stolice,

- podle

druhu vývalků a průměru pracovních válců na stolice pro

výrobu drátů, plechů, univerzální, hrubé, střední, …,

- podle

způsobu otáčení válců na jednosměrné a zpětné

- a

podle uspořádání válcovacích stolic na tratě nad sebou nebo

vedle sebe, průběžné.

2.3.

výroba polotovarů válcováním

Válcováním lze vyrábět velké množství polotovarů rozmanitých tvarů. Mezi

základní patří profily, plechy, dráty, trubky.

2.3.1. Válcování drátů

Dráty se válcují na speciálních válcovacích tratích za tepla, které jsou

kontinuální, nepřetržité.

2.3.2. Válcování plechů

Plechy se válcují ve válcovacích stolicích s hladkými válci

z plochých předvalků. Nejprve se válcuje napříč, aby se dosáhlo

potřebné šířky plechu a potom se plech otočí o 90o a

válcuje se podélně. Tím se dosáhne stejnoměrné tloušťky a

rovnoměrnějších vlastností materiálu v podélném i příčném směru

válcování. Vyrábějí se jak plechy tlusté, tak i tenké. Hranicí

jsou 4 mm. Plechy mohou být pocínované, pozinkované, poolověné

nebo lakované. Válcování za studena se používá pro výrobu plechů

s hladkým povrchem a velkou přesností, i když výchozím

polotovarem jsou pásy válcované za tepla. Hlubokotažné plechy

jsou plechy s dobrými mechanickými vlastnostmi, např.

převálcované za studena.

2.3.3. Válcování profilů

Profily různých tvarů a rozměrů se válcují na

profilových válcovacích stolicích. Válcovaný materiál

prochází postupně kalibry, které se zmenšují, aniž se válce

k sobě přibližují. Poslední kalibr má tvar požadovaného profilu.

Válcují se jak profily kruhové, čtyřhranné, šestihranné, atd.,

tak tyče různých profilů jako I, U, L, kolejnice atd.

2.3.4. Válcování trubek

Trubky

(bezešvé) se také vyrábějí převážně válcováním. Rozměry trubek

jsou dány jejich průměrem a tloušťkou stěny. Podle použité

výrobní technologie rozdělujeme trubky z hlediska válcování na

válcované za tepla a za studena, redukované za tepla a za

studena a podle provedení na hladké, závitové, s tvarovými

konci, atd. Jejich výrobu můžeme rozdělit zhruba do dvou

základních operací:

-

výroba dutých polotovarů

s velkou tloušťkou stěny pomocí kosého nebo příčného

válcování na dvou nebo tříválcích - děrování a válcování

polotovarů,

-

zpracování těchto polotovarů na trubky poutnickým nebo

klasickým způsobem válcování děrovaného polotovaru (redukce

průměru, prodloužení), kalibrace rozměrů.

Rozeznáváme několik technologických způsobů výroby bezešvých trubek:

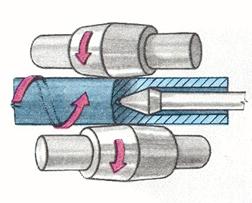

Nejčastěji se děruje polotovar kosým válcováním (základ Mannesmannova a

Stiefelova způsobu výroby), při kterém dochází v důsledku

jednosměrného stlačení materiálu (vznik velkých tahových napětí)

k rozrušení materiálu ve středu polotovaru a k posunu částic

materiálu ze středu průřezu ven směrem k obvodu, který se

zvětšuje a tím dochází k tvorbě vnitřních trhlin, tedy

k děrování. Díra má nepravidelný tvar a proto se kalibruje trnem

kvůli hladkému povrchu. Úhel natočení válců není velký, bývá

kolem 3 až 7o. Úhel sklonu válců se během tváření

nemění, ale mění se pouze vzdálenost mezi válci, aby se dosáhlo

potřebné deformace, potřebného smáčknutí. Děrovací trny mají

jednoduchý tvar. Stupeň deformace není velký, poměr tloušťky

stěny dutého předvalku a hotové trubky bývá kolem 5,5 až 7,3.

Princip kosého válcování trubek – Mannesmanův způsob, Stiefelův způsob(vpravo)

K další redukci průměrů a ke zvětšení

délky se používá tzv. poutnická stolice. Válcuje se opět na trnu

(tyči), jehož průměr odpovídá průměru trubky a délka je větší,

než je délka vyválcovaného děrovaného polotovaru, přičemž

dochází k redukci vnějšího i vnitřního průměru děrovaného

polotovaru. Při válcování se vývalek osově posouvá, částečný

návrat je proveden nuceným pohybem. Tím dochází k válcování po

přítržích nebo krocích odkud má též stolice název. Na povrchu

vývalku válcovaných na poutnické stolici jsou znát nepatrné

povrchové vlnky ve vzdálenosti válcovacího kroku. Počet otáček

je závislý na průměru trubky a platí, že pro menší průměry je

větší (od 50 do 150 min-1). Za dobu jedné otáčky se

materiál posune do záběru v rozsahu zhruba 10 až 35 mm a

velikost posuvu závisí na velikosti a tloušťce trubky.

Vlastní výrobní a technologický proces je rozdělen do tří hlavních částí (i když celkový výrobní

proces má mnohem více operací) a to na:

- výrobu dutého polotovaru

- válcování dutého předvalku na hotovou trubku

- a poslední operací je kalibrace a chlazení

Schéma válcování na poutnické

stolici

Spojité válcování trubek je výhodné z hlediska vysokých rychlostí válcování,

z hlediska jednoduchého výrobního postupu, možnosti válcovat

trubky o malé tloušťce stěn (2 mm) a konečná jakost povrchu je

velmi dobrá. Nevýhodou je potřeba velkých zásob trnů a válců a

můžeme válcovat pouze trubky malých rozměrů (do 150 mm průměru).

Linka se skládá z ohřevu, děrovacího dvouválce s poutnickou

stolicí nebo tříválce s vlastní vícestojanovou válcovací

stolicí, se stolicí pro vytahování trnů a z ochlazení.

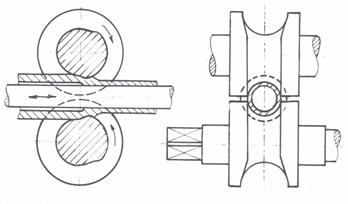

Tříválcová stolice s detailem

tvaru válce

Válcování na tratích s tříválcovou stolicí

(Asselův způsob), kdy kuželové válce jsou vzájemně mimoběžné a

šikmo umístěné pod úhlem 10 až 15o, umožňuje měnit

stupeň příčné deformace a to změnou úhlu sklonu válců. Kužele

plní následující funkce: kužel 1 je záběrový nebo také zaváděcí

kužel, kužel 2 je válcovací kužel, který provádí podstatnou část

deformace, kužel 3 je rozválcovací, kalibrační kužel, který

vyhlazuje povrch a kalibruje vnější průměr, kužel 4 je výstupní

kužel.

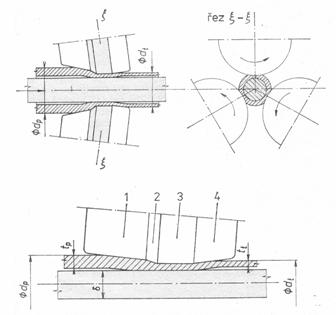

Tratě s příčnými válci, kotouči – Diescherův způsob válcování trubek

se používají pro trubky menších rozměrů - 50 až 150 mm, s malými

tloušťkami stěn – kolem 3 mm s velmi dobrou jakostí povrchu.

Válcovací stolice má dva pracovní mimoběžné válce, které válcují

podle kosého principu. Mezi tyto válce jsou ve svislé rovině

uloženy dva kotouče, které se otáčejí napříč a napomáhají tak

tváření.

Válcovací trať s příčnými válci

Výroba trubek děrováním na tlačné válcovací stolici je nový způsob

výroby trubek (označovaný jako PPM), kdy však musí následovat

buď poutnická stolice nebo Stiefelův způsob kalibrace. Výhodou

je možnost děrovat čtvercové polotovary.

Schéma výroby trubek děrováním

2.3.5. Válcování kotoučů a

kroužků

Kroužky a kotouče se rovněž vyrábějí válcováním na speciálních válcovacích

jednoúčelových strojích. To se v podstatě provádí dvěma

dvojicemi kruhových nebo kuželových válců, které upravují

protilehlé plochy průřezů. Během válcování se vzdálenost trnů

nuceným způsobem mění, profil kroužku se zmenšuje a průměr se

zvětšuje. Tvar válců je profilován dle požadavků na konečný tvar

výrobku. Dochází zde ke zhutňování materiálu bez porušení

vláknité textury.

2.4.

Speciální způsoby

válcování

2.4.1. Příčné klínové

válcování

Válcováním lze vyrábět též speciální strojní a hutní výrobky. Například

tzv. příčné klínové válcování (Holubova metoda). Používá se pro

výrobu předkovků, vývalků, ale i pro výrobu polotovarů rotačních

tvarů v konečné kvalitě. Polotovar je a nebo může být indukčně

ohřát a posunut do tvářecího stroje. Maximální průměr vývalku je

40 mm, délka 320 mm, výkon je 10 až 20 kusů za minutu. Tímto

způsobem se vyrábějí např. osy šlapek jízdních kol.

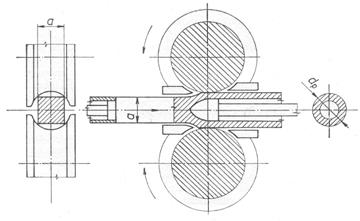

Příčné klínové válcování (a – princip, b – vývalek)

2.4.2. Válcování kuličkových

polotovarů

Válcování kuličkových předvalků kosým válcováním válci se šroubovicovým

profilem z tyče. Kuličkové předvalky jsou určeny pro další

výrobu kuliček pro kuličková ložiska. Vysoká přesnost kuliček je

dána tvářením za studena, dochází zde ke zpevnění materiálu a

k jeho pěchování. V poslední profilové části válců dojde

k ustřižení kuličky od zbytku tyče.

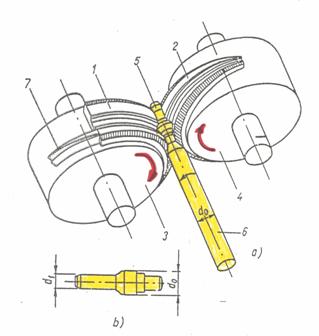

Válcování kuličkových polotovarů

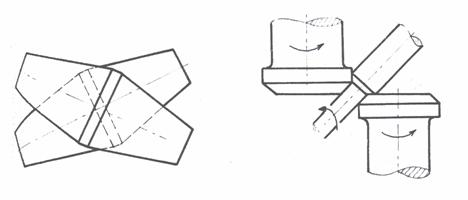

2.4.3. Válcování závitů

Zvláštním případem válcování je

výroba tvářených závitů. Závity lze válcovat jedním, dvěma

nebo třemi kotouči opatřenými negativem reliéfu požadovaného

závitu. Nástroj se při odvalování postupně zatlačuje do

polotovaru, přičemž postupuje i osově podle stoupání závitu.

Zatlačování je vyvozeno hydraulikou. Tvářené závity mají vyšší

únosnost, nežli závity vyráběné obráběním, nedochází k porušení

vláknité textury a při tváření za studena dochází ke zlepšení

mechanických vlastností v důsledku zpevňování.

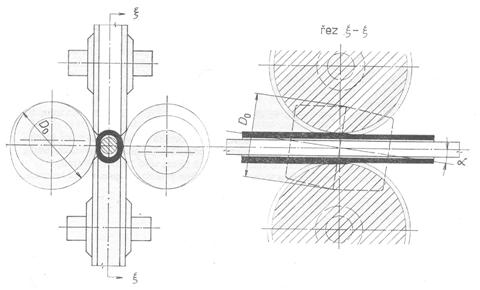

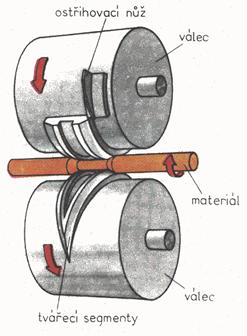

Následující speciální způsoby technologie

válcování jsou metody, které se dají zařadit i mezi technologii

kování. První z nich je válcování výkovků (vývalků), kdy

se požadovaný tvar získá tvářením na kovacích válcích, na

kterých je několik tvarových segmentů. Druhou metodou je

metoda Slick-Mill (tváření kývavým pohybem), která se

používá pro výrobu rotačních výkovků.

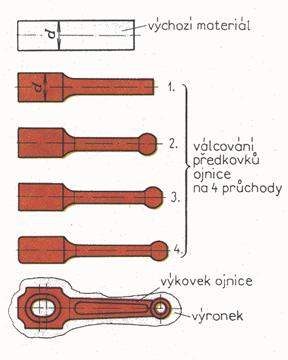

2.4.4. Válcování na kovacích

válcích

Při válcování na

kovacích válcích se dosahuje velkého stupně deformace tvářeného

materiálu a probíhá nejčastěji na několik průchodů. Výroba

předkovků na kovacích válcích je 5krát rychlejší, než na

bucharech. Spojením kovacích válců se svislými nebo vodorovnými

kovacími lisy představuje velmi výkonnou kovací jednotku.

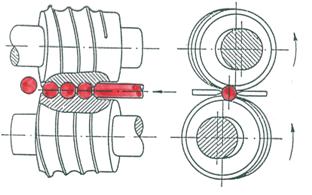

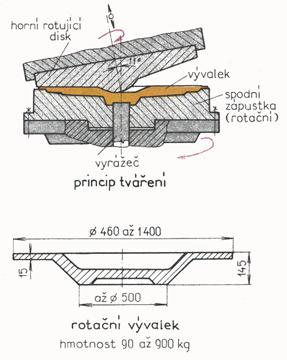

2.4.5. Válcování metodou

Slick-Mill

Metoda Slick-Mill je v podstatě založena na kombinaci hydraulického lisu

s válcováním. Spodní rotační zápustka je vyplňována tvářeným

kovem za působení tlaku horního rotujícího disku. Vývalek

rotačního tvaru obvykle velkého průměru) je zhotoven na tomto

zařízení za 60 až 80 s.>

Vlevo - Princip a postup kování na kovacích válcích Vpravo - Tváření pomocí metody Slick-Mill

.: Jdi na začátek stránky :. |